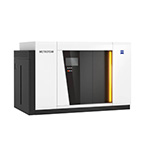

CNC的在機測量是如果實現(xiàn)的,?波龍帶您進入科技尖端世界。

機床波龍測頭系統(tǒng)的功能

1. 工件定位和坐標設定

在精密模具加工或者大型模具加工過程中,,工件定位和坐標設定十分重要,,前者對加工精度影響頗大;后者在調(diào)整裝夾方面比較困難,。使用波龍機床測頭系統(tǒng)就使得這一過程簡單快捷而準確可靠,,我們只需將工件固定,然后使用機床測頭對定位基準(點,、面,、孔、軸,、臺階,、角)進行測量,便可迅速確定和更新機床加工坐標,,整個過程只需幾十秒,。在航空發(fā)動機零件和飛機零件的加工中,已經(jīng)廣泛應用并且依賴于機床測頭系統(tǒng)來進行定位和坐標設定,,如機匣零件,、起落架結(jié)構(gòu)件等。

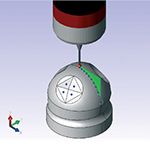

2,、波龍實現(xiàn) 測量零件

在大型模具產(chǎn)品中,,有大量毛坯材料昂貴、加工周期長的零件,,這類零件一旦報廢將損失慘重,。因此,在加工過程中進行監(jiān)測以排除各種因素對尺寸精度的影響便十分重要,。機床測頭系統(tǒng)提供了一種方便可靠的解決方案,不必在加工過程中多次將零件搬移到計量室,,只需調(diào)用相應的測量循環(huán),,應用機床測頭系統(tǒng),,即可測出結(jié)果。根據(jù)零件測量的不同需要,,可以使用代碼導出的標準測量循環(huán),,也可以使用基于PC機的對話式測量軟件,還可以使用直接從CAD導入零件模型的自動測量軟件OMV(On Machine Verification),。大量應用實例表明,,正確地使用機床測頭系統(tǒng),有可能消除零件在加工中超差,、報廢的現(xiàn)象,。

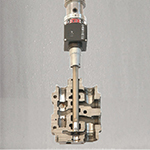

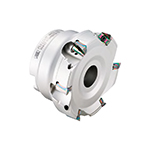

3. 刀具設定

刀具對于數(shù)字化制造是至關重要的,刀具參數(shù)的獲取往往要耗費大量時間,,而且機外對刀設備不能將跳動,、主軸的熱膨脹等因素充分考慮在內(nèi)。使用機床對刀測頭,,在刀具旋轉(zhuǎn)的狀態(tài)下測量刀長,、刀徑和輪廓,可以迅速確定刀具參數(shù)并輸入控制器處理,。因此,,使用對刀測頭可以大量減少輔助時間,提高機床利用率,。

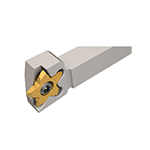

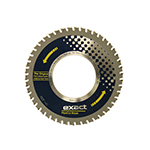

4. 刀具磨損/破損檢測

在加工過程中,,及時獲取刀具磨損參數(shù)并進行自動補償,是保持加工精度的重要手段,。及時發(fā)現(xiàn)刀具的破損,,可以避免零件報廢或者后續(xù)工序刀具的損壞,防止進一步的損失,??梢愿鶕?jù)工藝需要,在合適的環(huán)節(jié)設置刀具測量/補償工步,,或者檢查刀具是否破損,,提高加工過程的自動化智能化程度。

5. 零件識別/毛坯余量分配

在自動化制造過程中,,如FMS或者CIMS系統(tǒng)都有大量的機床測頭的智能化使用的范例,,測頭可以被用來檢測零件特征,判斷零件并調(diào)用相應的加工程序,,實現(xiàn)無人化生產(chǎn),;對于一些易變形不穩(wěn)定的毛坯,可以用測頭的測量結(jié)果來分配切削余量或者選擇不同的加工程序??傊?,波龍測頭系統(tǒng)可以快捷、準確,、可靠,、有效地取代數(shù)控加工中的許多人工勞動過程,使數(shù)字化制造變得更加智能化,。