數(shù)控車床對刀原理及對刀方法摘要:鋼的分類我國切削加工與刀具技術(shù)展望(二)旋分切削--一種經(jīng)濟(jì)型加工工藝新刀片取得成功從設(shè)計(jì)著手,,提高機(jī)床離合器的功效 mashan電火花加工技術(shù)在模具制造中的應(yīng)用現(xiàn)代焊接技術(shù)在汽車制造中的應(yīng)用 ScanCONTROL 2800激光三角測量技術(shù)烘箱介紹及其使用注意事項(xiàng)總結(jié)說明納米技術(shù)讓模具業(yè)漸入佳境加強(qiáng)基礎(chǔ)理論學(xué)習(xí) 注重實(shí)踐創(chuàng)新 山特維克可樂滿推出鑄鐵銑削新牌號

技術(shù)動(dòng)態(tài):關(guān)于硬態(tài)切削技術(shù)的研究金剛石,、超硬材料的特性與作用機(jī)床工具行業(yè)企業(yè)各級技術(shù)中心已成為行業(yè)創(chuàng)新的中堅(jiān)力Igus推出新型免潤滑同步帶傳動(dòng)裝置精密滾動(dòng)軸承在電子專用設(shè)備中的應(yīng)用PCH-1010型環(huán)錘破碎機(jī)試制成功PLC在輪胎模電火花成型機(jī)中的應(yīng)用 英國DELCAM軟件的應(yīng)用及二次開發(fā)對刀是數(shù)控加工中的主要操作和重要技能。在一定條件下,,對刀的精度可以決定零件的加工精度,,同時(shí),對刀效率還直接影響數(shù)控加工效率,。 僅僅知道對刀方法是不夠的,,還要知道數(shù)控系統(tǒng)的各種對刀設(shè)置方式,以及這些方式在加工程序中的調(diào)用方法,,同時(shí)要知道各種對刀方式的優(yōu).對刀是數(shù)控加工中的主要操作和重要技能,。

在一定條件下,對刀的精度可以決定零件的加工精度,,同時(shí),,對刀效率還直接影響數(shù)控加工效率。

僅僅知道對刀方法是不夠的,,還要知道數(shù)控系統(tǒng)的各種對刀設(shè)置方式,,以及這些方式在加工程序中的調(diào)用方法,同時(shí)要知道各種對刀方式的優(yōu)缺點(diǎn),、使用條件(下面的論述是以FANUC OiMate數(shù)控系統(tǒng)為例)等,。

?

1、為什么要對刀

一般來說,,零件的數(shù)控加工編程和上機(jī)床加工是分開進(jìn)行的,。數(shù)控編程員根據(jù)零件的設(shè)計(jì)圖紙,選定一個(gè)方便編程的坐標(biāo)系及其原點(diǎn),,我們稱之為程序坐標(biāo)系和程序原點(diǎn),。程序原點(diǎn)一般與零件的工藝基準(zhǔn)或設(shè)計(jì)基準(zhǔn)重合,因此又稱作工件原點(diǎn),。

數(shù)控車床通電后,,須進(jìn)行回零(參考點(diǎn))操作,其目的是建立數(shù)控車床進(jìn)行位置測量,、控制,、顯示的統(tǒng)一基準(zhǔn),該點(diǎn)就是所謂的機(jī)床原點(diǎn),,它的位置由機(jī)床位置傳感器 決定,。由于機(jī)床回零后,,刀具(刀尖)的位置距離機(jī)床原點(diǎn)是固定不變的,因此,,為便于對刀和加工,,可將機(jī)床回零后刀尖的位置看作機(jī)床原點(diǎn)。

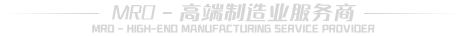

在圖1中,,O是程序原點(diǎn),,O'是機(jī)床回零后以刀尖位置為參照的機(jī)床原點(diǎn)。

圖1 數(shù)控車削對刀原理

編程員按程序坐標(biāo)系中的坐標(biāo)數(shù)據(jù)編制刀具(刀尖)的運(yùn)行軌跡,。由于刀尖的初始位置(機(jī)床原點(diǎn))與程序原點(diǎn)存在X向偏移距離和Z向偏移距離,,使得實(shí)際的刀尖位置與程序指令的位置有同樣的偏移距離,因此,,須將該距離測量出來并設(shè)置進(jìn)數(shù)控系統(tǒng),,使系統(tǒng)據(jù)此調(diào)整刀尖的運(yùn)動(dòng)軌跡。

所謂對刀,,其實(shí)質(zhì)就是側(cè)量程序原點(diǎn)與機(jī)床原點(diǎn)之間的偏移距離并設(shè)置程序原點(diǎn)在以刀尖為參照的機(jī)床坐標(biāo)系里的坐標(biāo),。

2、試切對刀原理

對刀的方法有很多種,,按對刀的精度可分為粗略對刀和精確對刀,;按是否采用對刀儀可分為手動(dòng)對刀和自動(dòng)對刀;按是否采用基準(zhǔn)刀,,又可分為絕對對刀和相對對刀等,。但無論采用哪種對刀方式,都離不開試切對刀,,試切對刀是最根本的對刀方法,。

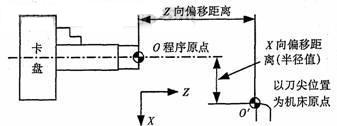

圖2 數(shù)控車削試刀對刀

以圖2為例,試切對刀步驟如下:

①在手動(dòng)操作方式下,,用所選刀具在加工余量范圍內(nèi)試切工件外圓,,記下此時(shí)顯示屏中的X坐標(biāo)值,記為Xa,。(注意:數(shù)控車床顯示和編程的X坐標(biāo)一般為直徑值),。

②將刀具沿+Z方向退回到工件端面余量處一點(diǎn)(假定為α點(diǎn))切削端面,,記錄此時(shí)顯示屏中的Z坐標(biāo)值,,記為Za。

③測量試切后的工件外圓直徑,,記為φ,。

如果程序原點(diǎn)O設(shè)在工件端面(一般必須是已經(jīng)精加工完畢的端面)與回轉(zhuǎn)中心的交點(diǎn),則程序原點(diǎn)O在機(jī)床坐標(biāo)系中的坐標(biāo)為

Xo=Xa-φ(1)

Zo=Za

注意:公式中的坐標(biāo)值均為負(fù)值,。將Xo,、Zo設(shè)置 進(jìn)數(shù)控系統(tǒng)即完成對刀設(shè)置,。

3、程序原點(diǎn)(工件原點(diǎn))的設(shè)置方式

在FANUC數(shù)控系統(tǒng)中,,有以下幾種設(shè)置程序原點(diǎn)的方式:①設(shè)置刀具偏移量補(bǔ)償,;②用G50設(shè)置刀具起點(diǎn);③用G54~G59設(shè)置程序原點(diǎn),;④用“工件移”設(shè)置程序原點(diǎn),。

程序原點(diǎn)設(shè)置是對刀不可缺少的組成部分。每種設(shè)置方法有不同的編程使用方式,、不同的應(yīng)用條件和不同的工作效率,。各種設(shè)置方式可以組合使用。

(1)設(shè)置刀具偏移量補(bǔ)償車床的刀具補(bǔ)償包括刀具的“磨損量”補(bǔ)償參數(shù)和“形狀”補(bǔ)償參數(shù),,兩者之和構(gòu)成車刀偏移量補(bǔ)償參數(shù),。試切對刀獲得的偏移一般設(shè)置在“形狀”補(bǔ)償參數(shù)中。

試切對刀并設(shè)置刀偏步驟如下:

①用外圓車刀試車-外圓,,沿+Z軸退出并保持X坐標(biāo)不變,。

②測量外圓直徑,記為φ,。

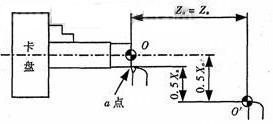

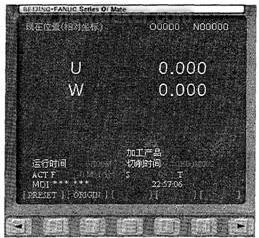

③按“OFSET SET”(偏移設(shè)置)鍵→進(jìn)入“形狀”補(bǔ)償參數(shù)設(shè)定界面→將光標(biāo)移到與刀位號相對應(yīng)的位置后,,輸人Xφ(注意:此處的φ代表直徑值,而不是一符號,,以下同),,按“測量”鍵,系統(tǒng)自動(dòng)按公式(1)計(jì)算出X方向刀具偏移量(如圖3所示),。

注意:也可在對應(yīng)位置處直接輸人經(jīng)計(jì)算或從顯示屏得到的數(shù)值,,按“輸人”鍵設(shè)置。④用外圓車刀試車工件端面,,沿+X軸退出并保持Z坐標(biāo)不變,。

⑤按“OFSET SET”鍵→進(jìn)人“形狀”補(bǔ)償參數(shù)設(shè)定界面→將光標(biāo)移到與刀位號相對應(yīng)的位置后,輸人Zo,,按“測量”鍵,,系統(tǒng)自動(dòng)按公式(1)計(jì)算出Z方向刀具偏移量。同樣也可以自行“輸入”偏移量,。

⑥設(shè)置的刀具偏移量在數(shù)控程序中用T代碼調(diào)用,。

這種方式具有易懂、操作簡單,、編程與對刀可以完全分開進(jìn)行等優(yōu)點(diǎn),。同時(shí),在各種組合設(shè)置方式中都會用到刀偏設(shè)置,因此在對刀中應(yīng)用最為普遍,。

(2)用G50設(shè)置刀具起點(diǎn)

①用外圓車刀試車一段外圓,,沿+Z軸退至端面余量內(nèi)的一點(diǎn)(假定為a點(diǎn))。

②測量外圓直徑,,記為φ,。

③選擇“MDI”(手動(dòng)指令輸入)模式,輸人GO1 U一φF0. 3,,切端面到中心(程序原點(diǎn)),。

④選擇“MDI”模式,輸人G50 X0 ZO,按“啟動(dòng)”按鈕,。把刀尖當(dāng)前位置設(shè)為機(jī)床坐標(biāo)系中的坐標(biāo)(0,0),,此時(shí)程序原點(diǎn)與機(jī)床原點(diǎn)重合。

⑤選擇“MDI”模式,,輸入GO X150 2200,,使刀尖移動(dòng)到起刀點(diǎn)。該點(diǎn)為刀具離開工件,、便于換刀的任意位置,,此處假設(shè)為b點(diǎn),坐標(biāo)為(1.50,、200),。

⑥加工程序的開頭必須是G50 X150 2200,即把刀尖所在位置設(shè)為機(jī)床坐標(biāo)系的坐標(biāo)(150,200),。此時(shí)刀尖的程序坐標(biāo)(150,,200)與刀尖的機(jī)床坐標(biāo)(150,200)在同一位置,,程序原點(diǎn)仍與機(jī)床原點(diǎn)重合,。

⑦當(dāng)用G50 X150 2200設(shè)置刀具起點(diǎn)坐標(biāo)時(shí),基準(zhǔn)刀程序起點(diǎn)位置和終點(diǎn)位置必須相同,,即在程序結(jié)束前,,需用指令GO X150 2200使基準(zhǔn)刀具回到同一點(diǎn),才能保證重復(fù)加工不亂刀,。

⑧若用第二參考點(diǎn)G30,,并在數(shù)控系統(tǒng)的參數(shù)里將第二參考點(diǎn)設(shè)為起刀點(diǎn)位置,能保證重復(fù)加工不亂刀,,此時(shí)程序開頭為:G30 UO WO; G50 X150 Z200,。

⑨若不用上述③、④,、⑤步驟中的GO1 U~φF0.3,、G50 XO ZO.GO X150 2200指令來獲得起刀點(diǎn)位置,,也可用下述公式計(jì)算指定起刀點(diǎn)在機(jī)床坐標(biāo)系(顯示屏)中的坐標(biāo):

Xb=Xa-φ+150(2)

Zb=Za 200

然后用點(diǎn)動(dòng)或脈沖操作,,使刀尖移動(dòng)到(Xb,,Zb)位置。

注意:運(yùn)行程序前要先將基準(zhǔn)刀移到設(shè)定的位置,。

在用G50設(shè)置刀具的起點(diǎn)時(shí),,一般要將該刀的刀偏值設(shè)為零。

此方式的缺點(diǎn)是起刀點(diǎn)位置要在加工程序中設(shè)置,,且操作較為復(fù)雜,。但它提供了用手工精確調(diào)整起刀點(diǎn)的操作方式,有的人對此比較喜歡,。

(3)用G54~G59設(shè)置程序原點(diǎn)

①試切和測量步驟同前述一樣,。

②按“OFSET SET”鍵,進(jìn)人“坐標(biāo)系”設(shè)置,,移動(dòng)光標(biāo)到相應(yīng)位置,,輸入程序原點(diǎn)的坐標(biāo)值,按“測量”或“輸入”鍵進(jìn)行設(shè)置,。如圖4所示,。

③在加工程序里調(diào)用,例如:G55 X100 Z5...,。G54為默認(rèn)調(diào)用,。

注意:若設(shè)置和使用了刀偏補(bǔ)償,最好將G54~G59的各個(gè)參數(shù)設(shè)為0,,以免重復(fù)出錯(cuò),。對于多刀加工,可將基準(zhǔn)刀的偏移值設(shè)置在G54~G59的其中之一,,將基準(zhǔn)刀的刀偏補(bǔ)償設(shè)為零,,而將其它刀的刀偏補(bǔ)償設(shè)為其相對于基準(zhǔn)刀的偏移量。

這種方式適用于批量生產(chǎn)且工件在卡盤上有固定裝夾位置的加工,。銑削加工用得較多,。

執(zhí)行G54~G59指令相當(dāng)于將機(jī)床原點(diǎn)移到程序原點(diǎn)。

(4)用“工件移”設(shè)置程序原點(diǎn)

①通過試切工件外圓,、端面,,測量直徑,根據(jù)公式(1)計(jì)算出程序原點(diǎn)(工件原點(diǎn))的X坐標(biāo),,記錄顯示屏顯示的原點(diǎn)Z坐標(biāo),。

②按“OFSET SET”鍵,進(jìn)入“工件移”設(shè)置,,將光標(biāo)移到對應(yīng)位置,,分別輸入得到的X. Z坐標(biāo)值,按機(jī)床MDI鍵盤上的“INPUT”鍵進(jìn)行設(shè)置。如圖5所示,。

③使X,、Z軸回機(jī)床原點(diǎn)(參考點(diǎn)),建立程序原點(diǎn)坐標(biāo),。

“工件移”設(shè)置亦相當(dāng)于將機(jī)床原點(diǎn)移到程序原點(diǎn)(工件原點(diǎn)),。對于單刀加工,如果設(shè)置了“工件移”,,最好將其刀偏補(bǔ)償設(shè)為0,,以防重復(fù)出錯(cuò);對于多刀加工,,“工件移”中的數(shù)值為基準(zhǔn)刀的偏移值,,將其它刀具相對于基準(zhǔn)刀的偏移值設(shè)置在相應(yīng)的刀偏補(bǔ)償中。

4,、多刀對刀

FANUC數(shù)控系統(tǒng)多刀對刀的組合設(shè)置方式有:①絕對對刀,;②基準(zhǔn)刀G50+相對刀偏;③基準(zhǔn)刀“工件移”+相對刀偏,;④基準(zhǔn)刀G54~G59+相對刀偏,。

(1)絕對對刀所謂絕對對刀即是用每把刀在加工余量范圍內(nèi)進(jìn)行試切對刀,將得到的偏移值設(shè)置在相應(yīng)刀號的偏置補(bǔ)償中,。這種方式思路清晰,,操作簡單,各個(gè)偏移值不互相關(guān)聯(lián),,因而調(diào)整起來也相對簡單,,所以在實(shí)際加工中得到廣泛應(yīng)用。

(2)相對對刀所謂相對對刀即是選定一把基準(zhǔn)刀,,用基準(zhǔn)刀進(jìn)行試切對刀,,將基準(zhǔn)刀的偏移用G50,“工件移”或G54~G59來設(shè)置,將基準(zhǔn)刀的刀偏補(bǔ)償設(shè)為零,,而將其它刀具相對于基準(zhǔn)刀的偏移值設(shè)置在各自的刀偏補(bǔ)償中,。

下面以圖2所示為例,介紹如何獲得其它刀相對基準(zhǔn)刀的刀偏值,。

①當(dāng)用基準(zhǔn)刀試切完外圓,,沿Z軸退到a點(diǎn)時(shí),按顯示器下方的“相對”軟鍵,,使顯示屏顯示機(jī)床運(yùn)動(dòng)的相對坐標(biāo),。

②選擇“MDI”方式,按"SHIFT"換檔鍵,,按"XU"選擇U,,這時(shí)U坐標(biāo)在閃爍,,按“ORIGIN”置零,如圖6所示,。同樣將w坐標(biāo)置零,。

③換其它刀,將刀尖對準(zhǔn)a點(diǎn),,顯示屏上的U坐標(biāo),、W坐標(biāo)即為該刀相對于基準(zhǔn)刀的刀偏值,。此外,,還可用對刃儀測定相對刀偏值。

圖6 設(shè)置相對坐標(biāo)零點(diǎn)

5,、精確對刀

從理論上說,,上述通過試切、測量,、計(jì)算,;得到的對刀數(shù)據(jù)應(yīng)是準(zhǔn)確的,但實(shí)際上由于機(jī)床的定位精度,、重復(fù)精度,、操作方式等多種因素的影響,使得手動(dòng)試切對刀的對刃精度是有限的,,因此還須精確對刀,。

所 謂精確對刀,就是在零件加工余量范圍內(nèi)設(shè)計(jì)簡單的自動(dòng)試切程序,,通過“自動(dòng)試切→測量→誤差補(bǔ)償”的思路,,反復(fù)修調(diào)偏移量、或基準(zhǔn)刀的程序起點(diǎn)位置和非基 準(zhǔn)刀的力偏置,,使程序加工指令值與實(shí)際測量值的誤差達(dá)到精度要求,。由于保證基準(zhǔn)刀程序起點(diǎn)處于精確位置是得到準(zhǔn)確的非基準(zhǔn)刀刀偏置的前提,因此一般修正了 前者后再修正后者,。

精確對刀偏移量的修正公式為:

記:δ=理論值(程序指令值)-實(shí)際值(測量值),,則

xo2=xo1 +δx(3)

Zo2=Zo1-δZ

注意:δ值有正負(fù)號。

例如:用指令試切一直徑40,、長度為50的圓柱,,如果測得的直徑和長度分別為040.25和49.85,則該刀具在X,、Z向的偏移坐標(biāo)分別要加上-0.25和-0.15,當(dāng)然也可以保持原刀偏值不變,,而將誤差加到磨損欄。

6,、結(jié)束語

筆者設(shè)計(jì)了一段多刀加工程序,,在FANUC Oi數(shù)控車削系統(tǒng)上驗(yàn)證了上述幾種組合對刀設(shè)置方式,,取得了相同的效果。對其它數(shù)控系統(tǒng)也具有一定推廣價(jià)值,。