1)軟件故障即系統(tǒng)故障,,包括NC機床數(shù)據(jù)設定不當和系統(tǒng)加工程序參數(shù)設定不當,。

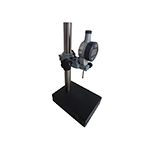

1、重新設置絲杠反向間隙補償值,。這個數(shù)據(jù)非常實用,,特別是機床使用幾年后,絲杠有一定磨損,,用這個數(shù)據(jù)來補償絲杠間隙保證加工精度,。(我認為)最簡易的測量方法是:將千分表固定在一機床平面上,用手輪正向反向移動工作臺或刀架,,觀察表針的變化,,多測幾個點,取中間值,。

2,、合理設定步進電機轉(zhuǎn)子較長的啟動加速時間,以便獲得足夠的能量,,防止丟步,;合理設定步進電機轉(zhuǎn)子較長的減速時間,防止出現(xiàn)越步或過沖現(xiàn)象,。

3,、降低系統(tǒng)的快速速率(G00的速率),,,減少脈沖頻率,。

4、有時合理的細分歩距角也能解決失步的問題,。這里需要指出,,細分不是步進電機的細分,,而是步進電機驅(qū)動器的細分。細分的目的是減少步進電機的低頻振動,,增加電機工作時的平穩(wěn)性,,提高電機的輸出扭矩,提高步進電機精度,,在加工圓弧時效果尤為明顯,,但相應的機床運行速度就會降低,所以這個數(shù)據(jù)并不是越高越好,。

5,、調(diào)整用戶零件加工程序??梢赃m當提高主軸轉(zhuǎn)速,,降低走刀量,減小切削深度,。

特別注意:當我們將NC數(shù)據(jù)改動后,,系統(tǒng)必須重新啟動,重新確認一次,,方能執(zhí)行,。

2)硬件故障也可分兩個方面:機械故障和電氣故障。

1,、機械故障的原因較多,也最難查找,。

比如:① 檢查絲杠是否軸向竄動,,雙頭螺母是否預緊。

② 在某一段,,絲母與絲杠間隙是否過大或溜板鑲條 是否太緊,、太松。

③ 絲杠有無彎曲變形,,絲杠導槽內(nèi)有無鐵屑,、油泥等異物。

④ 檢查聯(lián)軸器或傳動齒輪是否松動或異物卡住,。

2,、電氣故障:

① 在傳動鏈的適當部位安裝反饋元件,如編碼器,、光柵尺等,,徹底消除丟步的現(xiàn)象,但成本太高,。

② 建議采用大功率的步進電機,,增加輸出扭矩,,或者采用性能較好的混合式步進電機、交流伺服電機等方 法,,但成本會增高,,我們還需權(quán)衡利弊。

③ 驅(qū)動器故障:驅(qū)動器是把控制器發(fā)出的信號再處理放大輸給步進電機,。如文章開頭所例,,我們可以將X 軸與Z軸驅(qū)動器交換對接,若Z軸工作正常,,可以判定Z軸驅(qū)動器出現(xiàn)故障,。首先檢查接線是否松動、折斷,,其次取下驅(qū)動板,,在了解基本原理的情況下,用萬用表檢測限流電阻,、穩(wěn)壓二極管等易損電子元件,。同時,還可以檢測一下功放電路有無斷線,、擊穿等現(xiàn)象,。

④ 控制器故障:控制器是控制脈沖方式的,可以進行程序的控制輸出,,它發(fā)出的信號進入步進電機驅(qū)動器后,,會由驅(qū)動器轉(zhuǎn)換成強電流信號,帶動電機運轉(zhuǎn),。

看系統(tǒng)有沒有受到干擾,,找出干擾源,降低干擾,。我們可以選用較好的雙紋屏蔽線代替普通導線,、加電源濾波器或采用光電隔離器等措施降低干擾。

3)其他原因造成丟步,,比如工件硬度太高,、刀具磨損嚴重、刀具參數(shù)設定不當,、外界強電干擾,、電機負載過重等等,具體情況具體分析,。