現(xiàn)代化加工中,,HSM高速銑削是被廣泛使用的一項(xiàng)重要技術(shù)。通過(guò)應(yīng)用HSM銑削技術(shù),,可以銑削各種軟硬材料,,適合絕大部分精密模具的加工及高精密銅、石墨電極的加工,。圍繞此技術(shù)的討論很多,,常見(jiàn)的有:

“高速銑的原理和傳統(tǒng)銑削有什么不同?”

“高速銑對(duì)切削刀具和夾座的要求,?”

“高速銑會(huì)代替電火花加工嗎,?”

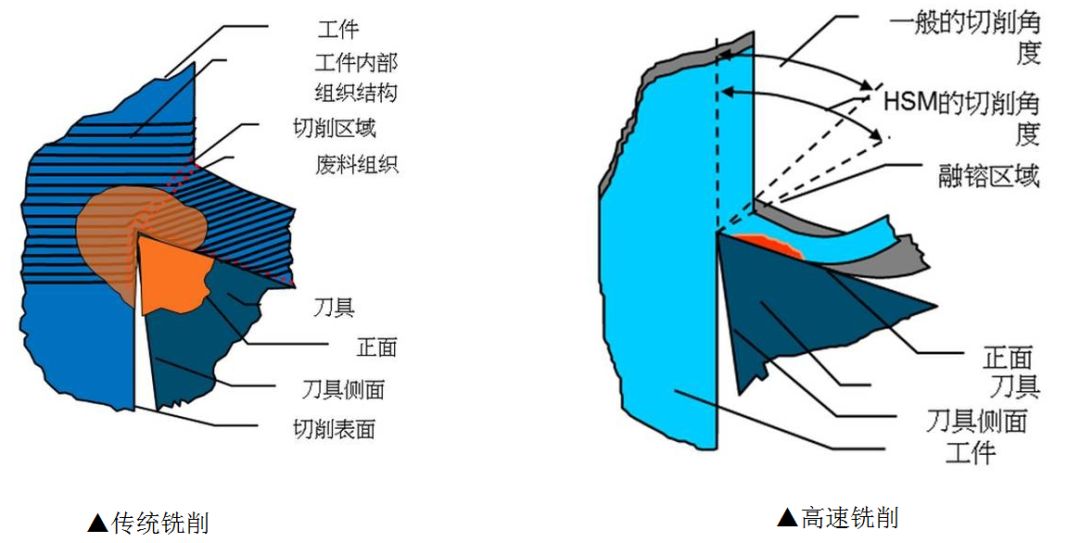

一、高速銑削時(shí)的情況

隨著轉(zhuǎn)速增加到一定程度時(shí),,則刀具的溫度和切削力反而會(huì)逐漸下降,。這種現(xiàn)象被用在了高速銑削技術(shù)中。

▲ 高速切削熱源的分散比率

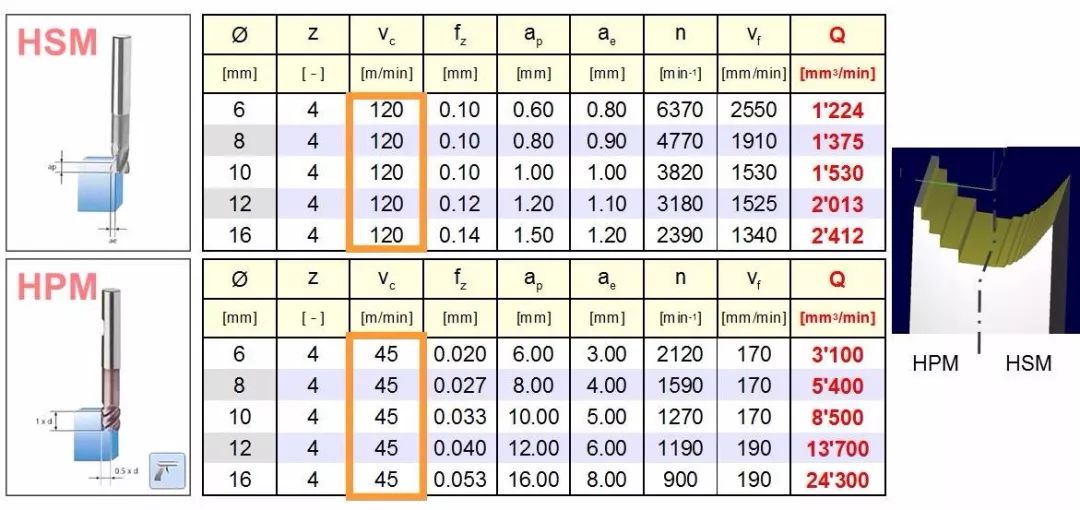

▲ 高速銑削(HSM)和高效能銑削(HPM)加工理念

例:粗加工淬硬鋼,,材料硬度 >55HRC

二,、高速銑削的應(yīng)用范圍

? 為了與主軸規(guī)格相匹配,保證加工的穩(wěn)定性和安全起見(jiàn),,刀具直徑不超過(guò)16mm(HSK-E40),。

? 與傳統(tǒng)銑削相比,高速銑削的切削去除率相對(duì)比較小,,對(duì)于小零件和模具加工應(yīng)用非常適合,。

? 可應(yīng)用于薄片加工,、微細(xì)加工等等新的加工應(yīng)用。

? 是軟材或超硬材料的新理念加工工法,。

▲ 鋁件壁厚為0.5mm,,如果沒(méi)有高速銑削技術(shù)該零件可能無(wú)法生產(chǎn)

三、HSM對(duì)切削刀具的要求

1. 幾何形狀

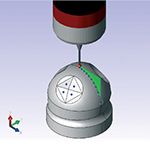

刀具振動(dòng)直接影響加工所獲得的表面質(zhì)量,。因此,,在HSM精加工過(guò)程中保持刀具均勻的切削力極其重要,避免引發(fā)刀具振動(dòng),。刀具相鄰幾何特性對(duì)切削力的影響有:

? 同心度好有利于負(fù)載在切削刃上均勻分布,;

? 較大的切削刃重疊有利于獲得均勻的切削力特性(較大螺旋角和槽數(shù));

? 短切削長(zhǎng)度有利于獲得較好的剛性(相對(duì)于機(jī)床陡壁,,軸的直徑被減小一點(diǎn)),;

? 芯部橫截面狀態(tài)最好,槽口處的應(yīng)力集中最小,。

2. 材料和涂層

刀具材料必須比待加工材料硬,。工件材料與

刀具材料之間的硬度差越大,刀具磨損越小,,刀具使用壽命越長(zhǎng),。因?yàn)榫植繙囟群芨撸€必須保證刀具材料具有抗氧化性,。

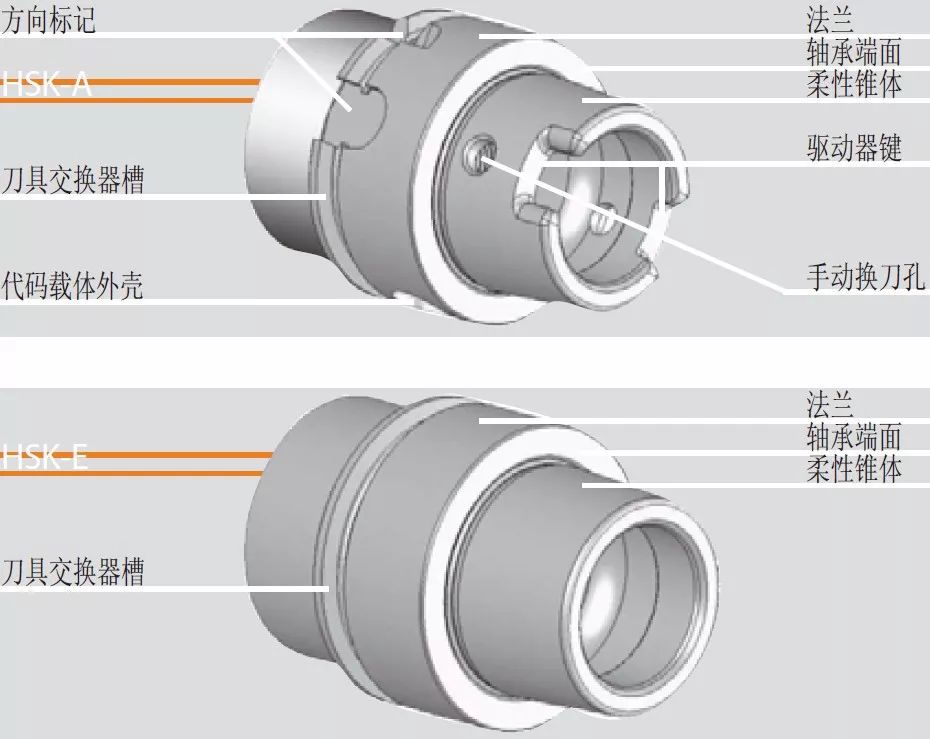

四,、HSM對(duì)夾座的要求

由于在HSM加工中需要很高的主軸速度,因此,,最好使用HSK-A和HSK-E系統(tǒng),。由于夾座法蘭安裝在主軸頭上,夾座在Z方向上有明確的機(jī)械支撐,,因此,,在較高轉(zhuǎn)速下,不會(huì)因離心力增大而拖進(jìn)主軸,。

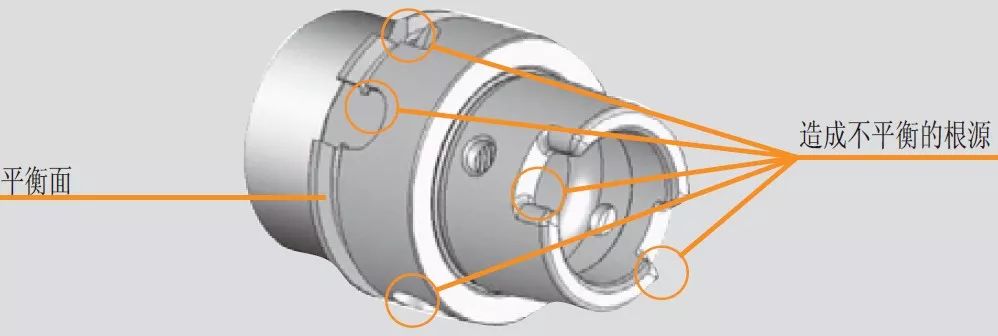

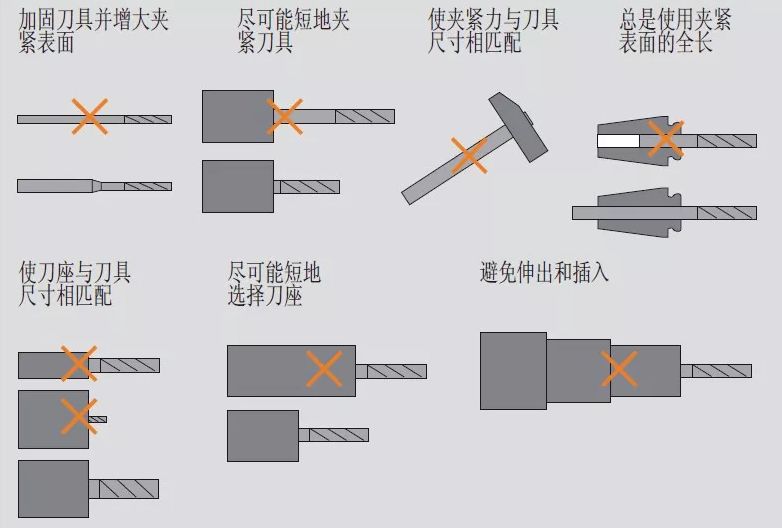

要實(shí)現(xiàn)穩(wěn)定的HSM加工,,按照要求對(duì)刀具和刀座裝置進(jìn)行平衡并對(duì)其同軸度進(jìn)行檢查是至關(guān)重要的,。還必須考慮與未平衡質(zhì)量有關(guān)的旋轉(zhuǎn)速度極限。平衡不好或不同心的旋轉(zhuǎn)刀具系統(tǒng)將導(dǎo)致表面質(zhì)量,、刀具使用壽命、加工穩(wěn)定性和安全性下降,。

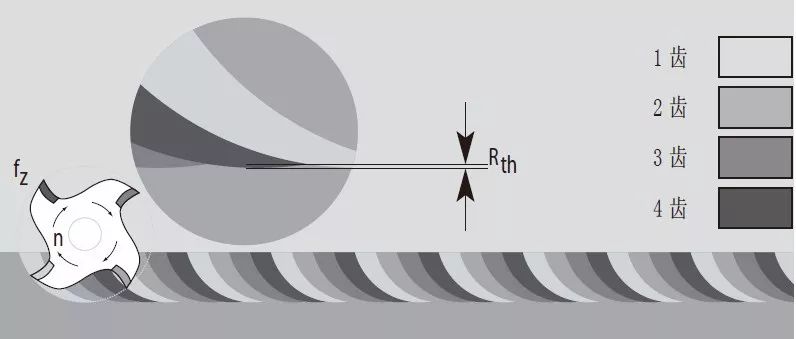

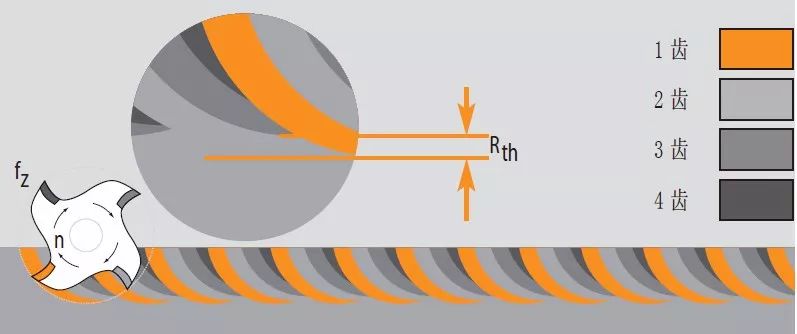

加工過(guò)程中因產(chǎn)生突變而造成不平衡以及偏離理想同心度,,其結(jié)果在下面的原理圖中看得非常清楚:

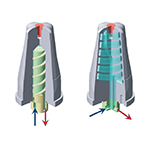

▲ 與完美同心度相比無(wú)偏差:較小的理論粗糙度

▲ 與完美同心度相比有偏差:較大的理論粗糙度

平衡質(zhì)量對(duì)整個(gè)旋轉(zhuǎn)系統(tǒng)的動(dòng)態(tài)性能有著重要的影響。不平衡相當(dāng)于有一個(gè)偏心物體在旋轉(zhuǎn),,引發(fā)離心力,,其隨著轉(zhuǎn)速的增加呈平方值增大。這意味著相同的不平衡在轉(zhuǎn)速為42,000 rpm的主軸上引發(fā)的離心力是轉(zhuǎn)速為2,000 rpm主軸的441倍(212 = 441),。因此,,高速加工中刀具刀座裝置的不平衡具有特別明顯的不良后果。

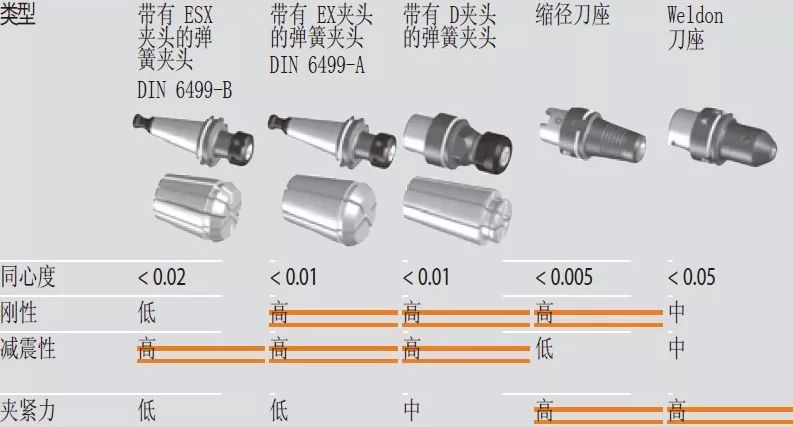

應(yīng)用HSM中的刀具夾緊技術(shù),,可以與夾頭和縮徑接頭一起使用夾座:

由于帶夾頭的夾座良好的阻尼特性能夠給粗加工過(guò)程帶來(lái)好的效果,,因此,與縮徑接頭一起可以達(dá)到極高的剛性和重復(fù)精度,。各種縮徑刀座的傳遞扭矩取決于夾緊設(shè)備設(shè)計(jì)結(jié)構(gòu),,它們可能區(qū)別很大。

五,、高速銑會(huì)替代電火花加工嗎,?

在模具加工中,高速銑可加工60HRC的淬硬鋼件,。因此,,高速銑加工允許在熱處理以后再進(jìn)行切削加工,,減少了

電火花加工的工作量。但是客觀地講,,高速銑加工技術(shù)不是萬(wàn)能的,,它的產(chǎn)生源于對(duì)傳統(tǒng)銑削加工和電火花加工工藝弱點(diǎn)的補(bǔ)充,它的成熟發(fā)展逐漸拓寬了其應(yīng)用領(lǐng)域,,但由于受銑削加工方式本身特點(diǎn)的制約,,它在模具加工中不可能替代電火花加工。這里以模具企業(yè)實(shí)際生產(chǎn)經(jīng)驗(yàn)來(lái)作一些分析和介紹,。

1. 電火花加工的優(yōu)勢(shì)及其應(yīng)用

概括地說(shuō),,電火花加工的優(yōu)勢(shì)主要反映在深槽窄縫的加工,內(nèi)清角的加工,,棱邊清晰的加工,,細(xì)微、復(fù)雜,、精密加工,,深型腔的加工等,還有超硬材料的加工,,這些都是高速銑加工能力欠缺之處,。可知,,在細(xì)微復(fù)雜形狀的精密模具制造中,,電火花加工占有絕對(duì)優(yōu)勢(shì)。

隨著高速銑加工技術(shù)的快速發(fā)展,,電火花加工技術(shù)確是受到了不小的沖擊,,但面對(duì)挑戰(zhàn),電火花加工融合了先進(jìn)的數(shù)控技術(shù),,目前數(shù)控電火花成形機(jī)各項(xiàng)工藝指標(biāo)達(dá)到了很高的水平,,能獲得棱邊棱角高度精確的微細(xì)型腔,能獲得Ra值小于0.1微米的鏡面加工效果,。另外,,近年來(lái)發(fā)展起來(lái)的電火花數(shù)控銑削加工、混粉電火花大面積精加工等技術(shù),,展現(xiàn)了電火花加工新的活力,。

對(duì)于精密小型腔,、窄縫、溝槽,、拐角等的加工,,電火花加工應(yīng)該作為首要選擇的工藝;對(duì)于復(fù)雜形狀部位的加工,, 特別是當(dāng)?shù)毒唠y于夠到復(fù)雜表面時(shí),,電火花加工就有它的意義了;在需要深度切削的地方,,在長(zhǎng)徑比特別高的地方,,更明確的要避免應(yīng)用高速銑加工,;對(duì)于高技術(shù)零件的加工,,一般加工電極的編程時(shí)間比高速銑加工工件的時(shí)間要較短,在更復(fù)雜的加工應(yīng)用中,,這個(gè)差別變得更加明顯,;在規(guī)定了要作電火花精加工的地方,用電火花加工來(lái)提供火花紋表面,。

2. 高速銑加工的優(yōu)勢(shì)及其應(yīng)用

高速銑加工采用小徑銑刀,,高轉(zhuǎn)速、小周期進(jìn)給量,,使得生產(chǎn)效率和加工精度大大提高,,同時(shí)由于銑削力低,工件熱變形減少,,銑削深度較小,,而進(jìn)給較快,因此加工的表面粗糙度很小,。

高速銑適合絕大部分模具的加工,,使模具制造工藝簡(jiǎn)化。傳統(tǒng)的加工工序?yàn)椋和庑未旨庸ぁ帚娂庸ば颓弧鸁崽幚怼庑尉庸ぁ娀鸹庸ば颓弧Q工打磨拋光型腔→表面強(qiáng)化處理,。采用高速加工后的工序?yàn)椋和庑未旨庸ぁ鸁崽幚怼庑尉庸ぁ咚巽娂庸ば颓弧砻鎻?qiáng)化處理,,可省卻電加工(相對(duì)而言)、手工打磨等工序,,縮短了工藝路線,,進(jìn)而大大提高加工生產(chǎn)率。

事實(shí)上,,高速銑也非常適合電極的制造,。傳統(tǒng)銑削的電極需手工拋光,,一致性差,會(huì)影響電火花加工的質(zhì)量,。高速銑加工的電極幾乎無(wú)需人工拋光,,粗加工和精加工電極可達(dá)幾近完美的一致性。同時(shí),,高速銑可加工薄壁,、形狀更為復(fù)雜的電極。

3.總結(jié)

在高速銑加工迅速發(fā)展的今天,,電火花加工發(fā)展空間受到了一定的擠壓,。在此同時(shí),高速銑也給電火花加工帶來(lái)了更大的技術(shù)進(jìn)步,。如:采用高速銑來(lái)制造電極,,由于狹小區(qū)域加工的實(shí)現(xiàn)和高質(zhì)量的表面結(jié)果,讓電極的設(shè)計(jì)數(shù)量大大降低,。另外用高速銑來(lái)制造電極也可以使生產(chǎn)效率提高到一個(gè)新的層次,,并能保證電極的高精度,這樣使電火花加工的精度也提高了,。如果型腔的大部分加工由高速銑來(lái)完成,,則電火花加工只作為輔助手段去清角修邊,這樣留量更均勻,、更少,。

電火花加工與高速銑加工的發(fā)展是相輔相成的,高速銑加工技術(shù)的發(fā)展促進(jìn)了電火花加工技術(shù)的發(fā)展,,同時(shí)也為其提供了新的發(fā)展動(dòng)力,。它們之間有相互不可替代的作用,兩者應(yīng)該揚(yáng)長(zhǎng)避短,。這兩種技術(shù)的結(jié)合可為高復(fù)雜,、高精度模具的制造提供完美的加工方案。