1,、深孔

在機(jī)械制造業(yè)中,,一般將孔深超過孔徑10倍的圓柱孔稱為深孔。深孔按孔深與孔徑之比(L/D)的大小通??煞譃橐话闵羁?、中等深孔及特殊深孔3種。

(1)L/D=10~20,,屬于一般深孔,。常在鉆床或車床上用接長麻花鉆加工。

(2)L/D=20~30,,屬于中等深孔,。常在車床上加工。

(3)L/D=30~100,,屬于特殊深孔,。必須使用深孔鉆在深孔鉆床或?qū)S迷O(shè)備上加工。

2,、深孔加工難點(diǎn)

(1)不能直接觀察到切削情況,。僅憑聲音、看切屑,、觀察機(jī)床負(fù)荷,、油壓等參數(shù)來判斷排屑與鉆頭磨損情況。

(2)切削熱不易傳出,。

(3)排屑較困難,,如遇切屑阻塞則會引起鉆頭損壞。

(4)因鉆桿長,、剛性差,、易振動,會導(dǎo)致孔軸線易偏斜,,影響到加工精度及生產(chǎn)效率,。

3、深孔鉆的類型,、使用范圍及工作原理

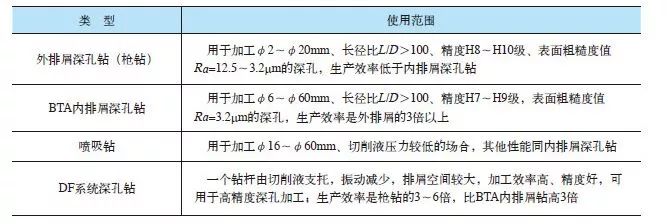

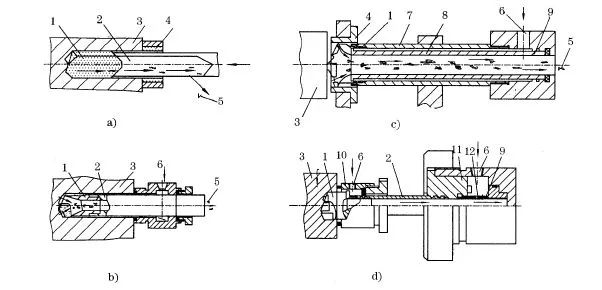

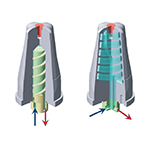

深孔鉆按排屑方式分為外排屑和內(nèi)排屑2種,,外排屑有槍鉆、整體合金深孔鉆(可分為有冷卻孔和無冷卻孔2種);內(nèi)排屑又分為BTA深孔鉆,、噴吸鉆和DF系統(tǒng)深孔鉆3種,。深孔鉆的類型和使用范圍如表5-4所示,其結(jié)構(gòu)及工作原理如圖5-10所示,。

表5-4 深孔鉆的常用類型及使用范圍

圖5-10 深孔鉆結(jié)構(gòu)及工作原理

a)外排屑深孔鉆(槍鉆) b)BTA內(nèi)排屑深孔鉆 c)噴吸鉆 d)DF內(nèi)排屑系統(tǒng)深孔鉆

1-鉆頭 2-鉆桿 3-工件 4-導(dǎo)套 5-切屑 6-進(jìn)油口 7-外管 8-內(nèi)管 9-噴嘴 10-引導(dǎo)裝置 11-鉆桿座 12-密封套

4,、深孔加工時的注意事項(xiàng)

(1)深孔加工操作要點(diǎn):主軸和刀具導(dǎo)向套、刀桿支撐套,、工件支承套等中心線的同軸度應(yīng)符合要求,;切削液系統(tǒng)應(yīng)暢通正常;工件的加工端面上不應(yīng)有中心孔,,并避免在斜面上鉆孔,;切屑形狀應(yīng)保持正常,避免生成直帶狀切屑,;采用較高速度加工通孔,,當(dāng)鉆頭即將鉆透時,應(yīng)降速或停機(jī)以防損壞鉆頭,。

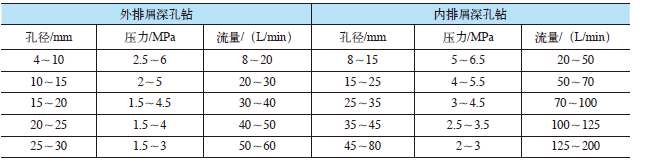

(2)深孔加工切削液:深孔加工過程中會產(chǎn)生大量的切削熱,,并不易擴(kuò)散,需要供給充足的切削液潤滑冷卻刀具,。一般選用1:100的乳化液或極壓乳化液,,需要較高加工精度和表面質(zhì)量或加工韌性材料時,選用極壓乳化液或高濃度極壓乳化液,,切削油的運(yùn)動黏度通常選用(40℃)10~20cm2/s,,切削液流速為15~18m/s;加工直徑較小時選用黏度低的切削油,;要求精度高的深孔加工,,可選用切削油配比為40%極壓硫化油+40%煤油+20%氯化石蠟。切削液的壓力和流量與孔徑及加工方式有著密切的關(guān)系,,具體參考如表5-5所示,。

表5-5

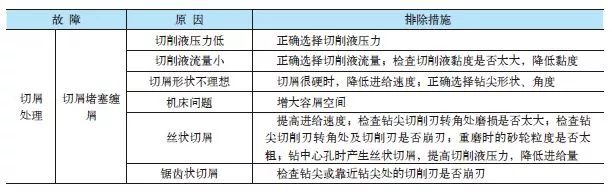

深孔加工中的故障及排除措施如表5-6所示。

3)為保證

刀具使用壽命,,最好采用自動走刀,。

4)進(jìn)液器、活動中心支承中的各導(dǎo)向元件如有磨損,,應(yīng)及時更換,,以免影響鉆孔精度。