車床刀柄是機(jī)床加工中不可或缺的重要工具,,其材料選擇直接影響加工精度和效率,。本文將詳細(xì)介紹車床刀柄常用材料,并提供選擇指南與性能對比,,幫助您在實(shí)際應(yīng)用中做出最佳選擇,。

一、車床刀柄的重要性

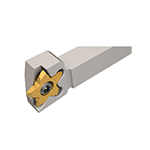

1. 功能:車床刀柄用于固定和支撐切削刀具,,是連接機(jī)床主軸和刀具的關(guān)鍵部件,。

2. 影響因素:刀柄材料的選擇直接影響加工精度、效率和使用壽命,。

3. 性能要求:優(yōu)質(zhì)的刀柄應(yīng)具備高硬度,、高強(qiáng)度、良好的耐磨性和抗震性,。

4. 經(jīng)濟(jì)性:合適的材料選擇可以提高生產(chǎn)效率,,降低維護(hù)成本。

二,、車床刀柄常用材料

1. 碳素工具鋼:如T8,、T10,具有較高的硬度和強(qiáng)度,,價(jià)格相對較低,。

2. 合金工具鋼:如Cr12MoV、9CrSi,,綜合性能優(yōu)良,,耐磨性和韌性較好。

3. 高速鋼:如M2,、W18Cr4V,,硬度高,耐熱性好,,適合高速切削,。

4. 不銹鋼:如304、316,,具有良好的耐腐蝕性,,適用于特殊環(huán)境。

5. 鈦合金:如TC4,、TA15,重量輕,,強(qiáng)度高,,但成本較高。

三、材料性能對比

1. 硬度:高速鋼 > 合金工具鋼 > 碳素工具鋼 > 不銹鋼 > 鈦合金

2. 韌性:鈦合金 > 不銹鋼 > 合金工具鋼 > 碳素工具鋼 > 高速鋼

3. 耐磨性:高速鋼 > 合金工具鋼 > 碳素工具鋼 > 不銹鋼 > 鈦合金

4. 耐腐蝕性:不銹鋼 > 鈦合金 > 高速鋼 > 合金工具鋼 > 碳素工具鋼

5. 成本:碳素工具鋼 < 合金工具鋼 < 高速鋼 < 不銹鋼 < 鈦合金

四,、車床刀柄材料選擇指南

1. 加工需求:高速切削選擇高速鋼,,普通加工可選合金工具鋼。

2. 工作環(huán)境:腐蝕環(huán)境選擇不銹鋼,,普通環(huán)境可選碳素或合金工具鋼,。

3. 精度要求:高精度加工推薦使用高速鋼或優(yōu)質(zhì)合金工具鋼。

4. 經(jīng)濟(jì)因素:考慮材料成本與使用壽命的平衡,,合金工具鋼常是性價(jià)比較高的選擇,。

5. 重量因素:對重量敏感的應(yīng)用可考慮鈦合金,但需權(quán)衡成本,。

五,、車床刀柄材料的熱處理

1. 碳素工具鋼:淬火溫度800-830℃,回火溫度150-200℃,,獲得HRC58-62的硬度,。

2. 合金工具鋼:淬火溫度1000-1050℃,回火溫度500-550℃,,可達(dá)HRC60-64,。

3. 高速鋼:淬火溫度1200-1240℃,多次回火,,溫度550-580℃,,硬度可達(dá)HRC64-66。

4. 不銹鋼:固溶處理溫度1050-1100℃,,時(shí)效處理450-480℃,,提高強(qiáng)度和耐腐蝕性。

5. 鈦合金:固溶處理溫度880-950℃,,時(shí)效處理450-550℃,,優(yōu)化強(qiáng)度和韌性。

以下是您可能還關(guān)注的問題與解答:

Q:為什么高速鋼適合制作高速切削的車床刀柄,?

A:高速鋼適合高速切削主要因?yàn)槠鋬?yōu)異的耐熱性和紅硬性,。高速鋼含有較高比例的碳、鎢,、鉬,、釩等合金元素,這些元素形成的硬質(zhì)碳化物提高了材料的硬度和耐磨性,。同時(shí),,高速鋼在高溫下仍能保持較高的硬度,這種特性稱為紅硬性,。

Q:車床刀柄材料的表面處理有哪些方法,?

A:車床刀柄的表面處理主要有以下幾種方法: 1. 氮化處理:通過在材料表面滲入氮元素,,形成硬質(zhì)氮化物層,提高表面硬度和耐磨性,。 2. 鍍硬鉻:在刀柄表面電鍍一層硬質(zhì)鉻,,增加耐磨性和耐腐蝕性。 3. 物理氣相沉積(PVD):如TiN,、TiAlN涂層,,大幅提高表面硬度和耐磨性。 4. 化學(xué)氣相沉積(CVD):如多層TiC+TiN+TiCN涂層,,適用于更苛刻的切削條件,。

Q:如何判斷車床刀柄是否需要更換?

A:判斷車床刀柄是否需要更換可以從以下幾個(gè)方面考慮: 1. 表面磨損:如果刀柄表面出現(xiàn)明顯的凹坑,、劃痕或變形,,可能影響刀具定位精度,需要更換,。 2. 鎖緊功能:如果刀柄無法牢固鎖緊刀片,,或鎖緊機(jī)構(gòu)出現(xiàn)松動(dòng),應(yīng)立即更換,。 3. 尺寸變化:使用精密測量工具檢查刀柄關(guān)鍵尺寸,,如超出公差范圍,需要更換,。 4. 加工質(zhì)量:如果在使用過程中發(fā)現(xiàn)加工精度下降,、表面粗糙度增加,且更換刀片后仍無改善,,可能是刀柄問題,。

車床刀柄材料的選擇是一個(gè)需要綜合考慮多方面因素的復(fù)雜決策過程。不同材料各有其優(yōu)缺點(diǎn),,適用于不同的加工需求和工作環(huán)境,。在實(shí)際應(yīng)用中,我們需要權(quán)衡加工精度,、效率,、成本等因素,選擇最適合的材料,。隨著材料科學(xué)和制造工藝的不斷進(jìn)步,,未來可能會(huì)出現(xiàn)更多高性能、低成本的刀柄材料,,為機(jī)械加工行業(yè)帶來新的機(jī)遇和挑戰(zhàn),。作為工程技術(shù)人員,我們應(yīng)當(dāng)持續(xù)關(guān)注這一領(lǐng)域的發(fā)展,,不斷更新知識(shí),,以便在實(shí)際工作中做出最佳的材料選擇,,提高加工效率和產(chǎn)品質(zhì)量。