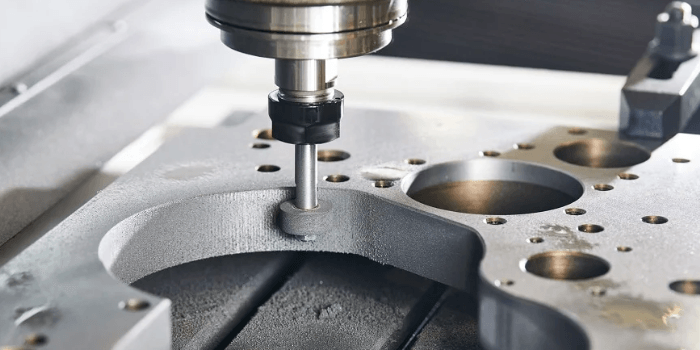

在工業(yè)制造領(lǐng)域,,曲面精加工的光滑度直接影響著產(chǎn)品的質(zhì)量和性能,。本文將深入探討如何提高曲面精加工的光滑度,為您解析關(guān)鍵技術(shù)與方法,。我們將從多個角度分析這一問題,,為您提供專業(yè),、實用的解決方案。

一,、理解曲面精加工的基本原理

曲面精加工是一種高精度的表面處理技術(shù),,旨在獲得高質(zhì)量的表面光潔度和形狀精度。要提高加工光滑度,,首先需要深入理解其基本原理:

1,、材料去除機理:精加工過程中,通過精確控制的切削或磨削動作,,逐步去除工件表面的微小材料,。

2、表面形成過程:在材料去除的同時,,工具與工件表面的相互作用會形成新的表面紋理,。

3、影響因素:加工參數(shù)(如切削速度,、進給率),、刀具幾何形狀、冷卻潤滑條件等都會影響最終的表面光滑度,。

二,、選擇合適的加工工藝

提高曲面精加工光滑度的關(guān)鍵在于選擇適當?shù)募庸すに嚒R韵率菐追N常用的高精度曲面加工方法:

1,、精密磨削:使用精密砂輪對工件表面進行研磨,,可以達到很高的表面光潔度,Ra值可達0.1μm以下,。

2,、超精密切削:采用金剛石刀具進行切削,可以實現(xiàn)納米級的表面粗糙度,,Ra值可達到0.005μm,。

3、拋光:利用柔性拋光工具和拋光液對表面進行細微磨削,,可以獲得鏡面效果,Ra值可達0.01μm左右,。

4,、電化學加工:通過電解作用去除材料,可以獲得無應力,、高光潔度的表面,,適用于難加工材料。

三,、優(yōu)化加工參數(shù)

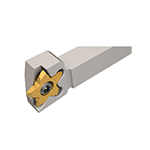

為了提高曲面精加工的光滑度,,需要精心調(diào)整和優(yōu)化各項加工參數(shù):

1,、切削速度:通常情況下,提高切削速度可以改善表面光潔度,。例如,,對于硬質(zhì)合金材料,建議使用200-300m/min的高速切削,。

2,、進給率:降低進給率有助于獲得更光滑的表面。典型的精加工進給率可能在0.05-0.1mm/rev范圍內(nèi),。

3,、切削深度:精加工階段應采用較小的切削深度,通常在0.1-0.5mm之間,,以減少表面粗糙度,。

4、刀具幾何參數(shù):優(yōu)化刀具的前角,、后角和刃傾角可以顯著影響表面質(zhì)量,。例如,增大后角可以減少摩擦,,提高表面光潔度,。

四、提升刀具性能

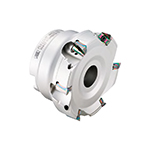

高質(zhì)量的刀具對于實現(xiàn)光滑的曲面至關(guān)重要:

1,、材料選擇:使用高硬度,、耐磨性好的刀具材料,如聚晶金剛石(PCD)或立方氮化硼(CBN),,可以保持鋒利的刃口,,提高加工精度。

2,、刃口處理:采用精密磨削或離子束加工等技術(shù)對刃口進行處理,,可以獲得納米級的刃口銳度,Ra值可達0.01μm以下,。

3,、涂層技術(shù):應用如TiAlN或DLC等高性能涂層可以提高刀具的耐磨性和熱穩(wěn)定性,從而提高加工表面質(zhì)量,。

五,、應用先進的加工技術(shù)

引入新興的加工技術(shù)可以突破傳統(tǒng)加工方法的限制,進一步提高曲面光滑度:

1,、超聲振動輔助加工:在傳統(tǒng)切削過程中疊加高頻超聲振動,,可以顯著改善表面質(zhì)量,Ra值可降低30-50%,。

2,、磁流變拋光:利用可控磁場來精確控制拋光介質(zhì)的流動,,可以實現(xiàn)納米級的表面光潔度,Ra值可達0.001μm,。

3,、離子束拋光:使用高能離子束轟擊工件表面,可以在原子尺度上進行材料去除,,適用于超光滑表面的制備,。

4、激光拋光:利用激光熔化表面微觀凸起,,通過表面張力作用形成光滑表面,,可以在復雜曲面上實現(xiàn)高效率拋光。

以下是您可能還關(guān)注的問題與解答:

Q:如何判斷曲面精加工的光滑度達標,?

A:可以使用表面粗糙度儀或白光干涉儀等儀器進行測量,。通常以Ra(算術(shù)平均偏差)或Rz(十點平均高度)等參數(shù)來表征,具體標準因應用而異,。

Q:提高曲面精加工光滑度會影響加工效率嗎,?

A:通常會略微降低效率,因為需要更慢的進給速度和更多的加工次數(shù),。但通過優(yōu)化工藝參數(shù)和采用先進技術(shù),,可以在保證光滑度的同時提高效率。

Q:不同材料的曲面精加工有什么特殊考慮嗎,?

A:是的,,不同材料的加工特性差異很大。例如,,鈦合金需要低速切削以控制熱量,,而硬質(zhì)合金則需要高速加工以減少切削力。選擇合適的刀具材料和切削參數(shù)至關(guān)重要,。

提高曲面精加工的光滑度是一個復雜的系統(tǒng)工程,,需要綜合考慮工藝、設備,、刀具等多個因素,。通過深入理解加工原理,選擇合適的加工方法,,優(yōu)化加工參數(shù),,提升刀具性能,并應用先進技術(shù),,我們可以顯著提高曲面的光滑度。在實際生產(chǎn)中,,還需要根據(jù)具體的工件材料,、形狀和精度要求,,進行針對性的工藝優(yōu)化和參數(shù)調(diào)整,以獲得最佳的加工效果,。