在金屬切削加工中,切屑沿刀具前刀面高速滑移而產(chǎn)生的熱量和摩擦,,使刀具處于一種極具挑戰(zhàn)性的加工環(huán)境中,。造成刀具磨損的機(jī)理主要是以下幾種:

1)機(jī)械力:刀片切削刃上的機(jī)械壓力導(dǎo)致斷裂,。

2)熱量:在刀片切削刃上,溫度變化導(dǎo)致裂紋,,熱量導(dǎo)致塑性變形 ,。

3)化學(xué)反應(yīng):硬質(zhì)合金和工件材料之間的化學(xué)反應(yīng)導(dǎo)致磨損。

4)研磨:在鑄鐵中,,SiC夾雜物會(huì)磨損刀片切削刃,。

5)粘附:對(duì)于粘性材料,形成積屑層/積屑瘤,。

1)后刀面磨損

原因:切削期間,,與工件材料表面的摩擦?xí)?dǎo)致后刀面的刀具材料損耗。磨損通常最初在刃線出現(xiàn),,并逐漸向下發(fā)展,。

應(yīng)對(duì)措施:降低切削速度,并同時(shí)增加進(jìn)給,,將可在確保生產(chǎn)率的情況下延長(zhǎng)刀具壽命,。

2)月牙洼磨損

應(yīng)對(duì)措施:降低切削速度,,并選擇具有正確槽型和更耐磨涂層的刀片 (刀具) 將可延長(zhǎng)刀具壽命,。

3)塑性變形

塑性變形是指切削刃形狀永久改變,,切削刃出現(xiàn)向內(nèi)變形 (切削刃凹陷) 或向下變形 (切削刃下塌),。

原因:切削刃在高切削力和高溫下處于應(yīng)力狀態(tài),超出了刀具材料的屈服強(qiáng)度和溫度,。

應(yīng)對(duì)措施:使用具有較高熱硬度的材質(zhì)可以解決塑性變形問題,。涂層可改進(jìn)刀片 (刀具) 的抗塑性變形能力。

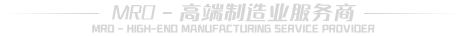

4)涂層剝落

原因:粘附負(fù)荷會(huì)逐漸發(fā)展,切削刃要承受拉應(yīng)力,。這會(huì)導(dǎo)致涂層分離,,從而露出底層或基體。

應(yīng)對(duì)措施:提高切削速度,,以及選擇具有較薄涂層的刀片將可減少刀具的涂層剝落,。

5)裂紋

原因:梳狀裂紋是由于溫度快速波動(dòng)而形成,。

應(yīng)對(duì)措施:為防止出現(xiàn)這種情況,可以使用韌性更高刀片材質(zhì),,并且應(yīng)大量使用冷卻液或者完全不用冷卻液,。

6)崩刃

原因:有許多磨損狀態(tài)組合可導(dǎo)致崩刃,。但是,,最常見的還是熱-機(jī)械以及粘附帶來的。

應(yīng)對(duì)措施:可以采取不同的預(yù)防措施來盡可能減輕崩刃,,具體取決于導(dǎo)致其發(fā)生的磨損狀態(tài),。

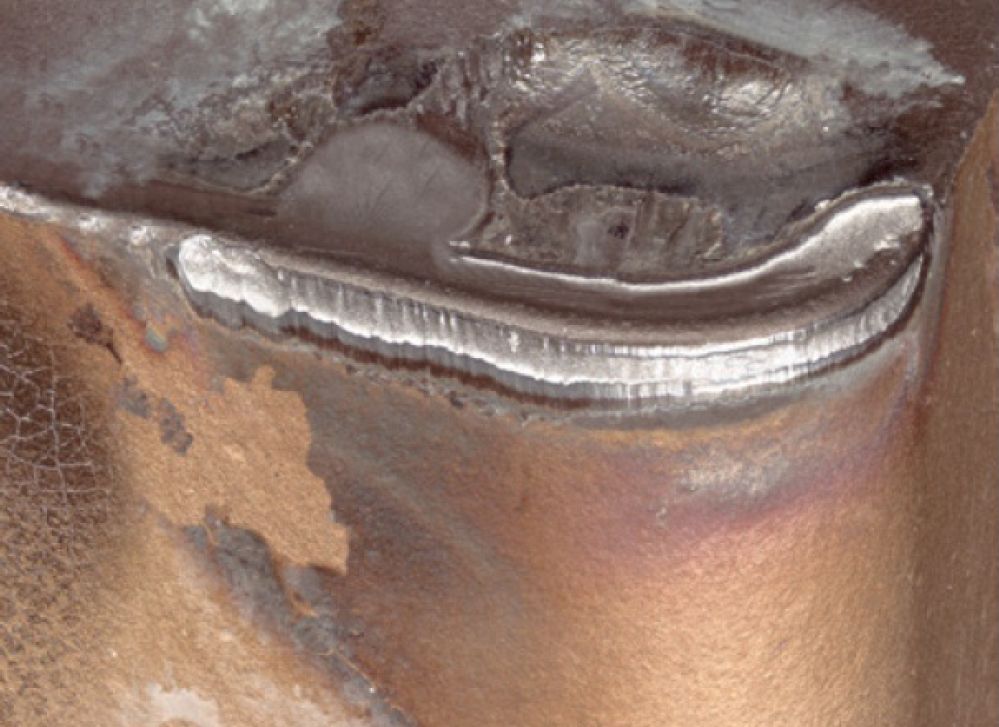

7)溝槽磨損

原因:這取決于化學(xué)磨損是否在溝槽磨損中占據(jù)主導(dǎo)地位,,與粘著磨損或熱磨損的不規(guī)則增長(zhǎng)相比,,化學(xué)磨損的發(fā)展更有規(guī)律,如圖所示,。對(duì)于粘著磨損或熱磨損情況,,加工硬化和毛刺形成是導(dǎo)致溝槽磨損的重要因素。

應(yīng)對(duì)措施:對(duì)于加工硬化材料,選擇較小的主偏角,,改變切深,。

8)斷裂

原因:切削刃承載的負(fù)荷超出了其承受能力,。這可能是因?yàn)槿斡赡p發(fā)展過快,,導(dǎo)致切削力增大。錯(cuò)誤的切削參數(shù)或裝夾穩(wěn)定性問題也會(huì)導(dǎo)致過早斷裂,。

應(yīng)對(duì)措施:識(shí)別此類磨損的初兆,,并通過選擇正確的切削參數(shù)和檢查裝夾穩(wěn)定性來防止其繼續(xù)發(fā)展。

9)積屑瘤 (粘附)

原因:積屑材料可能在切削刃頂部形成,,從而將切削刃與材料分隔。這會(huì)增大切削力,,從而導(dǎo)致整體失效或積屑瘤脫落,,而且脫落時(shí)往往會(huì)將涂層甚至部分基體一并剝離。

應(yīng)對(duì)措施:提高切削速度可防止形成積屑瘤,。加工較軟,、粘性較大的材料時(shí),最好使用較鋒利的切削刃,。