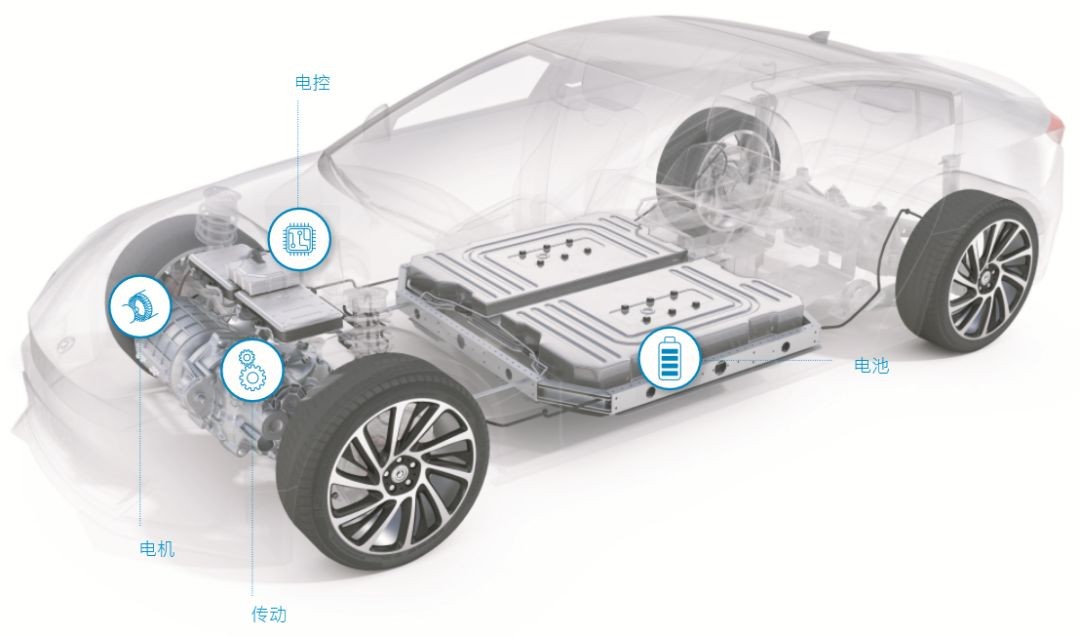

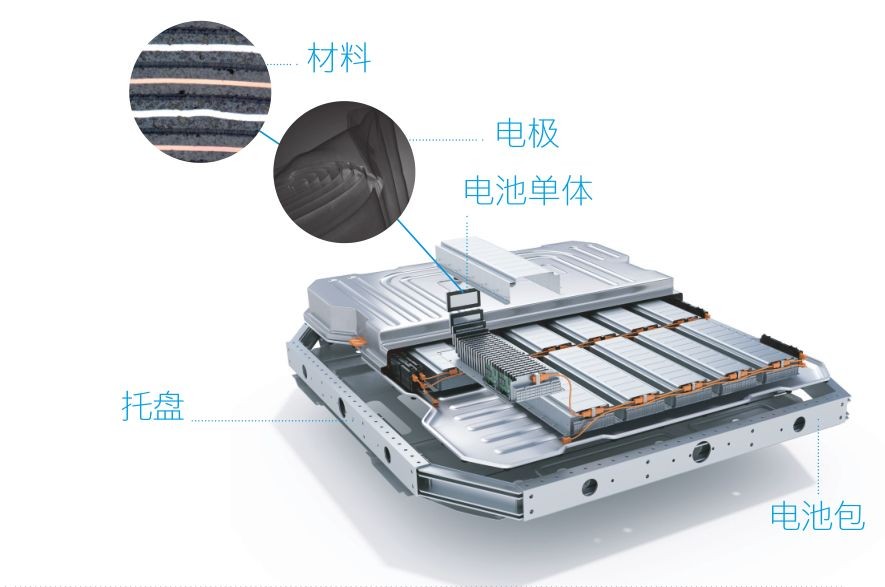

1,、為了生產(chǎn)高效可靠的電池,,必須嚴格控制原材料的質量(陽極和陰極材料、隔膜,、鋁箔或銅箔),,并且要確保生產(chǎn)的電池不會出現(xiàn)諸如顆粒污染、疊片不齊或電解質填充困難等問題,。此外,,還需要不斷研究新材料,例如通過降低鈷含量來降低成本,,或通過改善充放電循環(huán)(效率)來提高性能,;了解鋰離子電池的老化效應,,可以延長電池的使用壽命,,從而提高客戶滿意度。

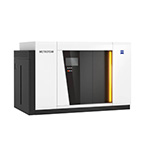

2,、為了對電池進行研究和質量控制,,需要利用大量的成像、分析和計量工具,。蔡司的光學顯微鏡,、電子顯微鏡,、X射線顯微鏡、計算機斷層掃描(CT)系統(tǒng)和三坐標測量機可以用于在不同的尺寸精度下評估以及關聯(lián)電池的結構,、成分,、電學性能和尺寸信息。蔡司通過提供這些相關數(shù)據(jù),,幫助進一步提高新能源汽車的電池安全性和性能,。

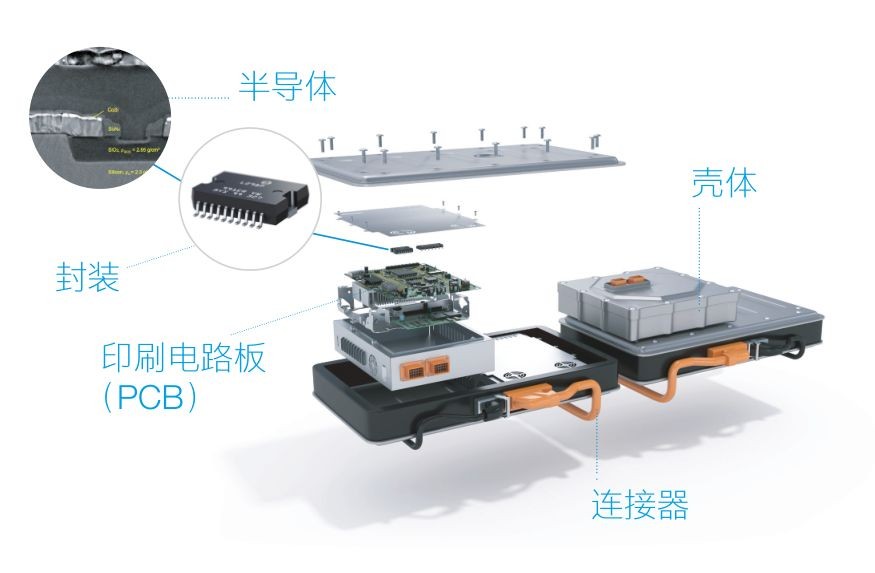

面對輕量化和適應嚴苛工作環(huán)境的大趨勢,,電子元件日益呈現(xiàn)高度集成化和微型化的特點,但同時又不能降低其可靠性,,因此對質量控制的要求也越來越嚴格,。此外,失效分析也成為了一項頗具挑戰(zhàn)性的任務,,因為問題的根本原因可能存在于任何涉及的組件中,。

對于一般的質量控制工作,可以采用各種光學和接觸式設備進行光學檢查以及關鍵尺寸和/或表面粗糙度的檢測,。此外,,無損X射線解決方案可用于殼體、連接器的質量控制,,X射線顯微鏡解決方案還可用于更高精度要求的PCB和半導體封裝的檢測,。最后很重要的一點,失效分析工作流程需要成像和分析工具能夠覆蓋從毫米到納米不同精度級別的表征,,而蔡司的Connect解決方案(包括X射線顯微鏡,、光學顯微鏡和電子顯微鏡解決方案)通過對所有結果的關聯(lián)提高了生產(chǎn)率。

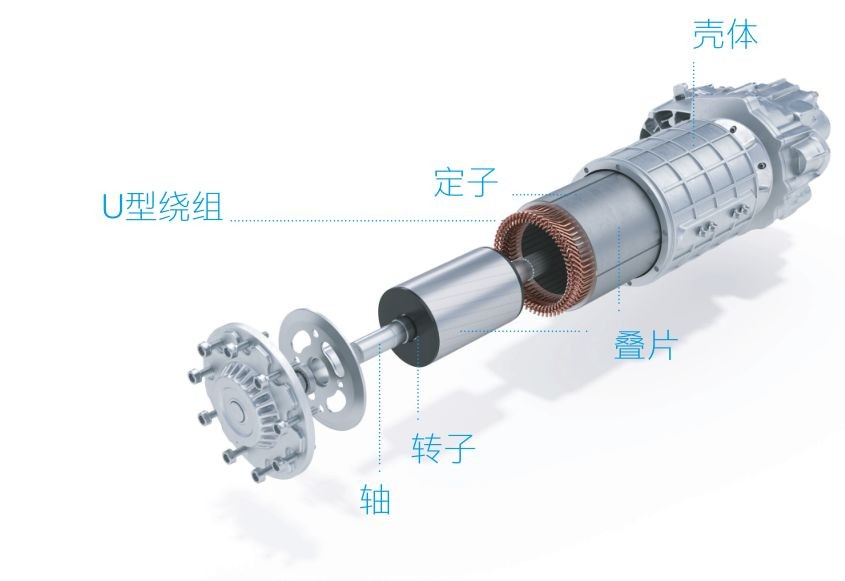

緊湊型高性能電機中的許多組件均采用自動化生產(chǎn)流程,。例如,,定子內(nèi)的繞組線圈不再是由許多細導線纏繞而成,而是由實心銅線彎曲,,插在一起焊接而成,。雖然這種彎曲動作完全采用自動化,但由于銷的柔性結構,,對測量銷形狀和絕緣層厚度仍提出了質量保證的挑戰(zhàn),。這些U型繞組最終需要裝入精確的壓線沖子或切入定子疊片中。這種高精度的裝配工藝需要精確到毫米級,,而這正是蔡司的優(yōu)勢所在。

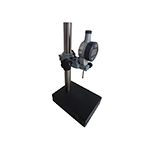

蔡司可以為高效,、可靠且耐用的電機提供接觸式和不同的光學測量設備,,比如2D相機、激光三角法測量和共聚焦白光傳感器,,能夠涵蓋質量管理流程的各個方面,。從手持激光掃描儀到高精度的三坐標測量機,這些設備在整個生產(chǎn)過程中的多個環(huán)節(jié)都能用于基本的質量控制,,無論是從原型階段到裝配線,,還是在二維或三維空間中。作為精密工程領域的專家,,蔡司還可以為每個制造商設計和建立理想的檢測鏈,。

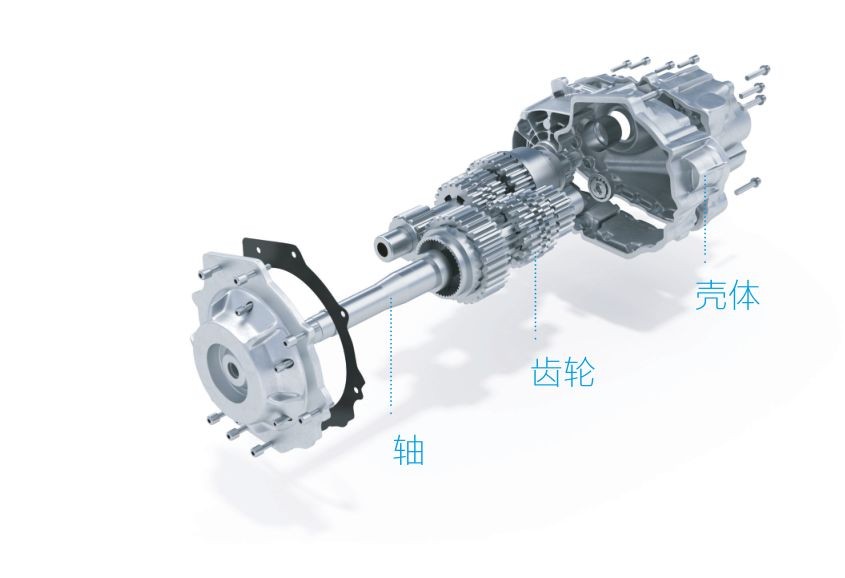

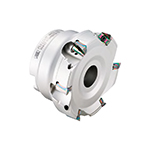

如果發(fā)動機的轉速高達20000rpm,,那么變速器的齒輪必須滿足非常小的幾何公差。轉速對轉子和齒輪軸的形狀和位置公差要求也很高,,特別是軸承和齒輪所在的位置,。將電動機和變速器放在同一外殼內(nèi)需要采用非常復雜且輕便的設計,包括在鑄造的外殼上進行精密加工,。這些部件的形狀,、尺寸、位置或表面質地的微小偏差都會影響動力系統(tǒng)的功能和安全性,。蔡司擁有進行此類精密檢測所需的所有測量工具,。

計算機斷層掃描(CT)可以對變速器外殼鑄造內(nèi)部材料的缺陷情況進行無損檢測。高精度三坐標測量機擁有測量尺寸,、形狀和位置公差的傳感器,,以及用于測量表面質量的粗糙度傳感器,可以對其余傳動部件進行精確測量,。除了不斷研發(fā)具有突破性的測量技術外,,蔡司還會繼續(xù)提供相關建議和支持,以確??蛻裟茉谧约旱纳a(chǎn)設施中充分利用這些設備。