內(nèi)徑千分尺

內(nèi)徑千分尺概述

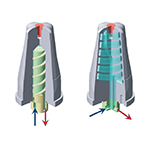

內(nèi)徑千分尺是利用螺旋副原理對主體兩端球形測量面間分隔的距離,,進行讀數(shù)的通用內(nèi)尺寸測量工具,。

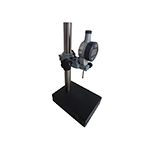

內(nèi)徑千分尺圖片

內(nèi)徑千分尺用途

內(nèi)徑千分尺用于內(nèi)尺寸精密測量(分單體式和接桿式)

內(nèi)徑千分尺規(guī)格

50-63/50-75/50-100/50-150/50-175/50-250/50-300/50-500/50-600/50-1000/50-1500/50-200/200-500/200-1000,

100-200/100-300/100-400/100-500/100-600/100-700/100-800/100-900/100-1000

內(nèi)徑千分尺的使用方法內(nèi)徑千分尺用于內(nèi)尺寸精密測量(分單體式和接桿)

1 內(nèi)徑千分尺正確測量方法

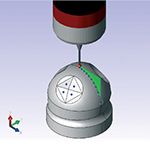

1)內(nèi)徑千分尺在測量及其使用時,必需用尺寸最大的接桿與其測微頭連接,,依次順接到測量觸頭,,以減少連接后的軸線彎曲。

2)測量時應(yīng)看測微頭固定和松開時的變化量,。

3)在日常生產(chǎn)中,,用內(nèi)徑尺測量孔時,將其測量觸頭測量面支撐在被測表面上,,調(diào)整微分筒,,使微分筒一側(cè)的測量面在孔的徑向截面內(nèi)擺動,找出最小尺寸,。然后擰緊固定螺釘取出并讀數(shù),,也有不擰緊螺釘直接讀數(shù)的,。這樣就存在著姿態(tài)測量問題。姿態(tài)測量:即測量時與使用時的一致性,。例如:測量 75~600/0.01mm的內(nèi)徑尺時,,接長桿與測微頭連接后尺寸大于 125 mm 時。其擰緊與不擰緊固定螺釘時讀數(shù)值相差 0.008 mm 既為姿態(tài)測量誤差,。

4)內(nèi)徑千分尺測量時支承位置要正確,。接長后的大尺寸內(nèi)徑尺重力變形,涉及到直線度,、平行度,、垂直度等形位誤差。其剛度的大小,,具體可反映在“自然撓度”上,。理論和實驗結(jié)果表明由工件截面形狀所決定的剛度對支承后的重力變形影響很大。如不同截面形狀的內(nèi)徑尺其長度 L 雖相同,,當(dāng)支承在(2/9)L 處時,都能使內(nèi)徑尺的實測值誤差符合要求,。但支承點稍有不同,其直線度變化值就較大,。所以在國家標(biāo)準(zhǔn)中將支承位置移到最大支承距離位置時的直線度變化值稱為“自然撓度”,。為保證剛性,在我國國家標(biāo)準(zhǔn)中規(guī)定了內(nèi)徑尺的支承點要在(2/9)L 處和在離端面 200 mm 處,,即測量時變化量最小,。并將內(nèi)徑尺每轉(zhuǎn) 90°檢測一次,其示值誤差均不應(yīng)超過要求,。

?

?

?

讀數(shù)時,,先以微分筒的端面為準(zhǔn)線,讀出固定套管下刻度線的分度值(只讀出以毫米為單位的整數(shù)),,再以固定套管上的水平橫線作為讀數(shù)準(zhǔn)線,,讀出可動刻度上的分度值,讀數(shù)時應(yīng)估讀到最小刻度的十分之一,,即0.001毫米,。如果微分筒的端面與固定刻度的下刻度線之間無上刻度線,測量結(jié)果即為下刻度線的數(shù)值加可動刻度的值,;如微分筒端面與下刻度線之間有一條上刻度線,,測量結(jié)果應(yīng)為下刻度線的數(shù)值加上0.5毫米,再加上可動刻度的值,,如圖2.4-2讀數(shù)為8.384毫米,,圖2.4-3讀數(shù)為7.923毫米。 有的千分尺的可動刻度分為100等分,螺距為1毫米,,其固定刻度上不需要半毫米刻度,,可動刻度的每一等分仍表示0.01毫米。有的千分尺,,可動刻度為50等分,,而固定刻度上無半毫米刻度,只能用眼進行估計,。對于已消除零誤差的千分尺,,當(dāng)微分筒的前端面恰好在固定刻度下刻度線的兩線中間時,若可動刻度的讀數(shù)在40-50之間,,則其前沿未超過0.5毫米,,固定刻度讀數(shù)不必加0.5毫米;若可動刻度上的讀數(shù)在0-10之間,,則其前端已超過下刻度兩相鄰刻度線的一半,,固定刻度數(shù)應(yīng)加上0.5毫米。

內(nèi)徑千分尺的零誤差的判定

校準(zhǔn)好的千分尺,,當(dāng)測微螺桿與測砧接觸后,,可動刻度上的零線與固定刻度上的水平橫線應(yīng)該是對齊的,如圖2.4-4甲所示,。如果沒有對齊,,測量時就會產(chǎn)生系統(tǒng)誤差——零誤差。如無法消除零誤差,,則應(yīng)考慮它們對讀數(shù)的影響。若可動刻度的零線在水平橫線上方,,且第x條刻度線與橫線對齊,,即說明測量時的讀數(shù)要比真實值小x/100毫米,這種零誤差叫做負(fù)零誤差,,如圖2.4-4乙所示,,它的零誤差為-0.03毫米;若可動刻度的零線在水平橫線的下方,,且第y條刻度線與橫線對齊,,則說明測量時的讀數(shù)要比真實值大y/100毫米,這種零誤差叫正零誤差,,如圖2.4-4丙所示,,它的零誤差為+0.05毫米。

對于存在零誤差的千分尺,,測量結(jié)果應(yīng)等于讀數(shù)減去零誤差,,即物體長度=固定刻度讀數(shù)+可動刻度讀數(shù)-零誤差。

?

?

1)內(nèi)徑千分尺在測量及其使用時,,必需用尺寸最大的接桿與其測微頭連接,,依次順接到測量觸頭,以減少連接后的軸線彎曲,。

2)測量時應(yīng)看測微頭固定和松開時的變化量,。

3)在日常生產(chǎn)中,用內(nèi)徑尺測量孔時,,將其測量觸頭測量面支撐在被測表面上,,調(diào)整微分筒,使微分筒一側(cè)的測量面在孔的徑向截面內(nèi)擺動,,找出最小尺寸,。然后擰緊固定螺釘取出并讀數(shù),也有不擰緊螺釘直接讀數(shù)的,。這樣就存在著姿態(tài)測量問題,。姿態(tài)測量:即測量時與使用時的一致性。例如:測量 75~600/0.01mm的內(nèi)徑尺時,,接長桿與測微頭連接后尺寸大于 125 mm 時,。其擰緊與不擰緊固定螺釘時讀數(shù)值相差 0.008 mm 既為姿態(tài)測量誤差。

4)內(nèi)徑千分尺測量時支承位置要正確,。接長后的大尺寸內(nèi)徑尺重力變形,,涉及到直線度、平行度,、垂直度等形位誤差,。其剛度的大小,具體可反映在“自然撓度”上,。理論和實驗結(jié)果表明由工件截面形狀所決定的剛度對支承后的重力變形影響很大,。如不同截面形狀的內(nèi)徑尺其長度 L 雖相同,當(dāng)支承在(2/9)L 處時,都能使內(nèi)徑尺的實測值誤差符合要求,。但支承點稍有不同,,其直線度變化值就較大。所以在國家標(biāo)準(zhǔn)中將支承位置移到最大支承距離位置時的直線度變化值稱為“自然撓度”,。為保證剛性,,在我國國家標(biāo)準(zhǔn)中規(guī)定了內(nèi)徑尺的支承點要在(2/9)L 處和在離端面 200 mm 處,,即測量時變化量最小。并將內(nèi)徑尺每轉(zhuǎn) 90°檢 測一次,,其示值誤差均不應(yīng)超過要求,。

那外徑千分尺的測量原理則不同,根據(jù)螺旋運動原理,,當(dāng)微分筒(又稱可動刻度筒)旋轉(zhuǎn)一周時,,測微螺桿前進或后退一個螺距──0.5毫米。這樣,,當(dāng)微分筒旋轉(zhuǎn)一個分度后,,它轉(zhuǎn)過了1/50周,這時螺桿沿軸線移動了1/50×0.5毫米=0.01毫米,,因此,,使用千分尺可以準(zhǔn)確讀出0.01毫米的數(shù)值。

想了解內(nèi)徑千分尺的精度,、價格等相關(guān)信息請聯(lián)系我們0769-22186189