數(shù)控加工刀具補償?shù)膬煞N類型:刀具半徑補償 (補償?shù)毒甙霃綄ぜ喞叽绲挠绊?;刀具長度補償 (補償?shù)毒唛L度方向尺寸的變化),。

數(shù)控加工刀具補償?shù)膬煞N方法:人工預刀補 (人工輸入CAM 軟件的刀補量進行編程實現(xiàn)刀補),;數(shù)控系統(tǒng)具有自動刀具補償功能(程序調(diào)用刀具列表參數(shù)進行刀補)。經(jīng)過生產(chǎn)實踐證明,,如果能靈活應用刀具半徑補償和長度補償功能,,合理設置刀具半徑補償值及長度補償值,對數(shù)控加工將有重要的意義,。

下面重點討論刀具的半徑補償和刀具的長度補償,。

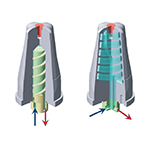

1.刀具的半徑補償

若數(shù)控裝置不具備刀具半徑自動補償功能,要想加工出合格的零件,,則只有按刀具中心軌跡進行編程,,在編程時就要把刀具的半徑計算到每一步的程序中,那么數(shù)據(jù)計算就很復雜,。特別是當?shù)毒吣p后,,刀具直徑發(fā)生變化,必須重新計算刀具中心軌跡,,修改程序,這樣很難保證加工的精度,。如果數(shù)控系統(tǒng)具備刀具半徑補償功能,,則編程時只需按工件實際輪廓線進行。數(shù)控系統(tǒng)會自動計算刀具中心軌跡坐標,,使刀具

偏離工件輪廓一個半徑值,,即進行半徑補償。

1.1 刀具半徑補償?shù)姆椒?/strong>

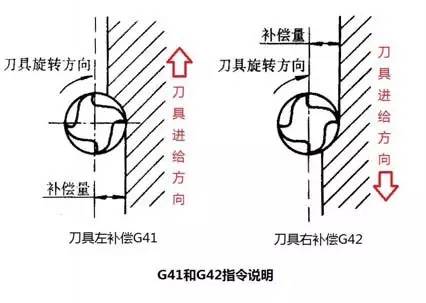

根據(jù)ISO 標準規(guī)定,,工件假定不動,,刀具運動。沿刀具的運動方向看,,當?shù)毒咛幵诠ぜ邢鬏喞髠?cè)時,,稱為刀具半徑左補償,用G41 表示,;當?shù)毒咛幵诠ぜ邢鬏喞覀?cè)時,,稱刀具半徑右補償,用G42 表示,。如圖所示,。

刀具半徑補償?shù)墓ぷ鬟^程分三步:即刀補的建立、刀補進行和刀補的取消,。

(1)刀補的建立,。刀補的建立,,就是指刀具從起點接近工件時,刀具中心從與編程軌跡重合過渡到與編程軌跡偏離一個偏置量的過程,。G41,、G42 只能在含有G00 或GO1 的程序段有效。

(2)刀補的進行,。刀補一旦建立,,便一直有效,即刀具中心與編程軌跡始終相距一個偏置量,,直到刀補取消,。此時半徑補償在G00、G01 情況下均有效,。

(3)刀補取消,。使用G40 取消刀具半徑補償,使用該指令后,,G41,、G42 指令無效。

1.3 刀具半徑補償功能在數(shù)控銑削和加工中心編程中應用

(1)避免計算刀具中心軌跡,,可直接用零件輪廓尺寸編程,。計算復雜形狀工件刀具中心軌跡是比較麻煩的,只要采用刀具半徑補償,,銑刀自動向被加工工件輪廓外側(cè)位移一個刀具半徑,,不必再計算銑刀中心軌跡,

(2)利用同一個程序,、同一把刀具,,通過設置不同大小的刀具補償半徑值,而逐步減少切削余盈的方法,,來達到粗,、精加工的目的。如采用半徑為R 的刀具,,在粗加工時.設置刀其半徑值為R+d (d 為精加工余量).在精加工時,,設置刀具半徑值為R,就可以用同一加工程序,,完成工件的粗加工與精加工,。

(3)刀具因磨損、重磨,、換新刀而引起直徑改變后,,不需修改程序.只需更改刀具參數(shù)的刀補值。在生產(chǎn)中,刀具磨損或更換新刀具時,,會發(fā)生刀具半徑尺寸變化,,采用刀具半徑補償,只要重新設置刀具半徑值,,不必改變加工程序.就可以解決刀具半徑變化同題,。

(4)改變刀具補償值對零件進行加工修正。

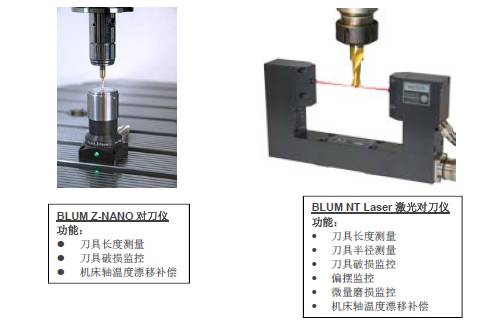

(5)補償?shù)陌霃街悼赏ㄟ^波龍BLUM 激光對刀儀自動測量得出,。

1.4 刀具半徑補償在實際應用中的注意事項

以上闡述了靈活應用刀具半徑補償功能,、合理設置刀具半徑補償值,在數(shù)控加工中的重要意義,。然而在實際使用時,,還必須注意以下幾點:

(1)使用刀具半徑補償和去除刀具半徑補償時,刀具必須在所補償?shù)钠矫鎯?nèi)移動(也就是只適合等高加工),,且移動距離應大于刀具半徑補償值,。若加工半徑小于刀具半徑的內(nèi)圓弧.進行半徑補償將會產(chǎn)生過切現(xiàn)象.只有過渡圓角半徑大于等于刀具半徑與精加工余量的和的情況下,,才能正常切削,。

(2)建立或撤消刀補,必須在刀具移動指令GOO 或G01 模式下使用.不可用于圓弧切削指令G02,,G03 中.且G41,、G42 不能重復使用。

(3)D00-D99 為刀具補償號,,D00 意味著取消刀具補償,,刀具補償值在加工或運行之前,必須設定在補償存儲器中,。

(4)若程序中沒有G41,G42 指令,,即使波龍BLUM 激光對刀儀測量出了半徑值也是不會進行補償?shù)摹?/font>

2,, 刀具長度補償

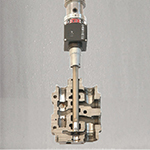

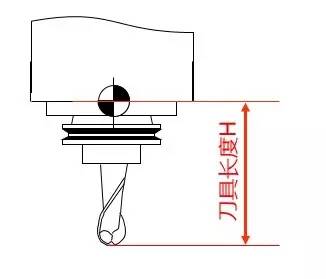

數(shù)控銑床的軸內(nèi)孔為標準莫氏錐孔,刀柄為標準莫氏外圓錐,。安裝時.以數(shù)控銑床的錐孔作為定位基準面.把主軸的端面與刀柄軸線的交點,,定為刀具的零點。刀頭的端面到刀柄的端面(刀具零點)的距離,,叫刀具的長度(如圖所示),。其值可用波龍BLUM 對刀儀自動測出,并自動輸入數(shù)控系統(tǒng)的刀具列表中,。

數(shù)控加工中心所使用的刀具,,每把刀具的長度不一定相同,同時由于刀具的磨損或其他原因,,引起刀具長度發(fā)生變化,,使用刀具長度補償指令,,可以不必通過手動重新調(diào)整刀具或手動重新對刀,而是通過BLUM 對刀儀自動測出刀具長度來補償長度方向的誤差,。

2.2 刀具長度補償?shù)姆椒?/strong>

長度補償?shù)姆椒?,可用自動補償。將不同長度的刀具,,通過波龍BLUM 對刀儀測出長度,。對刀儀會自動把刀具長度數(shù)值輸人刀具參數(shù)表,避免人工對刀并抄數(shù)輸入時產(chǎn)生的人為錯誤,。

刀具長度補償指令為G43,,G44, G49。

刀具長度補償?shù)木幊谈袷?G43/G44/G49 G00/G01 Z_H_;

其中,,

G43 為刀具長度正向補償指令;

G44 為刀具長度負向補償指令;

G49 為撤銷刀具長度補償指令Z 為指令中指定的終止位置;

H 后面為00 至99 的任意兩位數(shù)字,,該數(shù)字為長度補償值的補償號,補償量要預先手動輸入或通過波龍BLUM 對刀儀自動輸入機床控制器的對應刀具列表中,。當數(shù)控裝置讀到該程序段時.數(shù)控裝置會到H 所指定的刀具長度補償?shù)刂穬?nèi)讀取長度補償值,,并自動進行補償。

2.3 刀具長度補償?shù)墓ぷ鬟^程

當執(zhí)行G 長度補償指令時,,刀具刀位點實際到達點位置,,等于指令中指定點的位置與長度補償寄存器中的補償值相加,相當于把刀具抬起一個長度補償值的高度(z 實際值=Z 指令值+(H,?,?)。同理,,當執(zhí)行G44 長度補償指令時,,刀具刀位點實際到達點位置,等于指令中指定點的位置與長度補償寄存器中的補償值相減,,相當于把刀具向下伸長一個長度補償值的高度(Z 實際值二Z 指令值-(Hxx),。另外,長度補償值也可以設負值,,當用G43 指令中對應的補償值設為負值,,相當于G44 指令中對應的補償值設為正值的效果,同理,,當用G44 指令中對應的補償值設為負值,,相當于G43 指令中對應的補償值設為正值的效果。

2.4 刀具長度補償功能在數(shù)控銑削編程中應用

(1)用于刀具Z 向的補償,。

(2)使刀具在軸向(Z 向)的實際位移量,,比程序給定值增加或減少一個偏置量。

(3)使用刀具長度補償功能,可以在當實際使用刀具與編程或?qū)Φ稌r,,標準刀具長度有出人時,,或刀具磨損后刀具長度變短時,不需重新改動程序或重新進行對刀調(diào)整,,僅只需改變刀具數(shù)據(jù)庫中刀具長度補償量即可,。

(4)利用該功能,還可在加工深度方向上進行分層銑削,,即通過改變刀具長度補償值的大小,,通過多次運行程序而實現(xiàn)。

(5)利用刀具長度補償,,可以減少對刀次數(shù),。在數(shù)控銑床上加工零件時,當某一零件需要多把刀而共用一個刀柄,,或多把刀分別裝在同一規(guī)格的刀柄上時,,以第一把刀為基準,測量并記錄刀位點與刀柄端部距離,,當用第二把刀時,,測量第二把刀刀位點與刀柄端部距離,與第一把刀進行比較,,在用第二把刀的時候,,程序中用刀具長度補償指令,并將兩把刀與刀柄端部的距離之差值作為補償量(注意分析是正值還是負值,,不再贅述),,只要工件沒有重新裝夾,第二把刀仍然可以用第一把刀對刀設置的G54 坐標系,,原理與加工中心中應用刀具長度補償相同,。

(6)利用波龍BLUM 對刀儀自動測量可大大提高測量的準確性及穩(wěn)定性。

2.5 使用G43/G44/G49 指令的注意事項

(1)刀具在Z 方向要有直線運動G00/G01,,同時要在一定的安全高度上,,否則會造成事故。

(2)H00-H99 為刀具補償號,,H00 意味著取消刀具長度補償,刀具長度補償值在加工或運行之前,,必須手動輸入或利用對刀儀自動輸入至刀具列表中,。

3 結(jié)束語及相關(guān)產(chǎn)品

刀具補償功能,在數(shù)控加工中有著非常重要的作用,。數(shù)控機床中的刀具半徑補償功能和刀具長度補償功能,,極大方便了計算和編程。對其靈活、合理地運用,,是保證數(shù)控加工有效性,、準確性的重要因素。